发布时间:2025-06-27

发布时间:2025-06-27 点击次数:

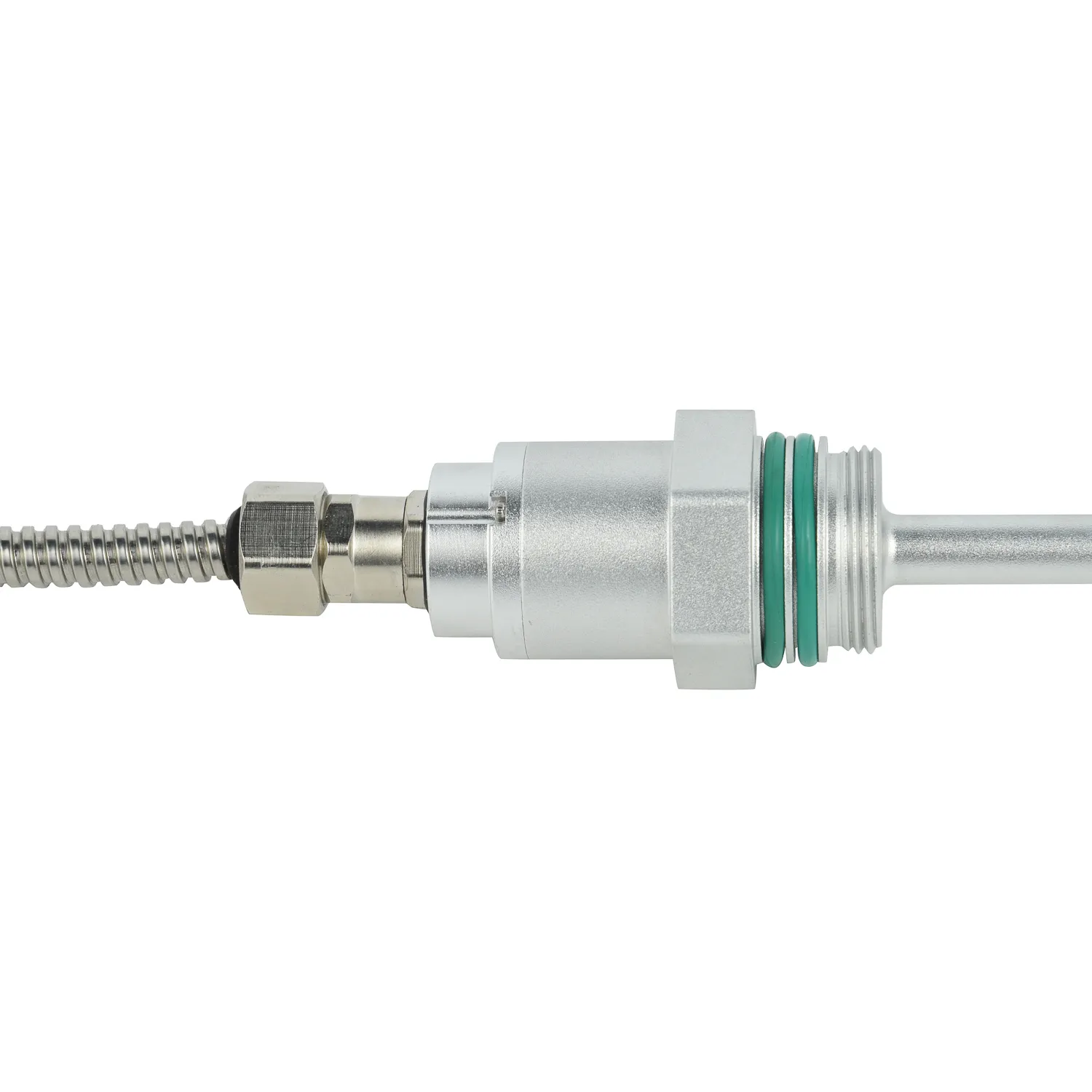

点击次数: 分体式位移传感器因其独特的结构设计,在工业自动化和精密测量领域备受青睐。其响应速度是衡量性能的关键指标之一,直接影响设备的实时监测能力。本文将深入探讨分体式位移传感器的响应速度及其影响因素。

分体式位移传感器的响应速度通常可以达到微秒级。这种高速响应得益于其优化的信号处理电路和低延迟的数据传输机制。在动态测量场景中,例如高速生产线或振动监测,这种快速响应能力能够确保数据的实时性和准确性。

传感器的响应速度受多种因素影响。首先,信号处理电路的性能是关键。高性能的ADC(模数转换器)和数字滤波技术可以显著提升响应速度。其次,传感器的机械结构设计也会影响响应时间,轻量化的探头和低惯性的运动部件有助于减少延迟。

在实际应用中,分体式位移传感器的响应速度能够满足大多数工业需求。例如,在自动化装配线上,传感器可以实时检测零件的位置偏差,确保生产精度;在科研领域,高速响应的传感器可用于振动分析和动态形变测量。

为了进一步提升响应速度,用户可以选择带有高速通信接口(如RS-485或以太网)的传感器型号。此外,定期校准和维护传感器也能确保其长期保持最佳性能。

总之,分体式位移传感器的响应速度在工业应用中表现优异,能够满足高精度和实时性的需求。通过合理选型和维护,用户可以充分发挥其性能优势。