发布时间:2025-09-09

发布时间:2025-09-09 点击次数:

点击次数: 在现代化工业储运系统中,储罐群液位监测是确保生产安全的核心环节。传统单点监测方式已难以满足大型储罐群的管控需求,而基于浮球液位计的多点监控系统通过分布式测量点的部署,实现了对储罐集群的全方位覆盖。这种集成方案不仅提升了监测精度,更大幅降低了人工巡检的安全风险。

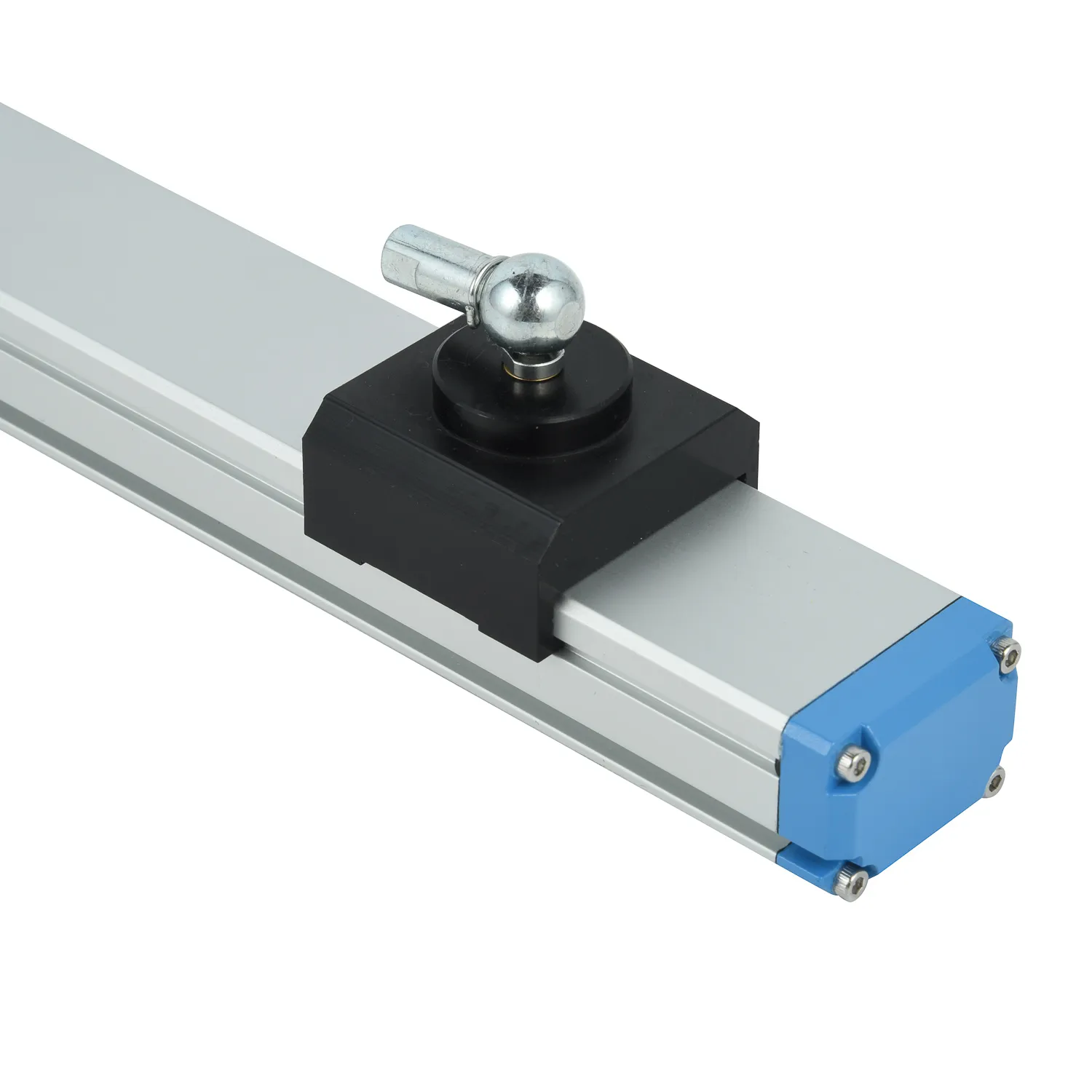

浮球液位计采用机械式工作原理,通过随液位升降的浮球带动内部磁耦系统,将液位变化转换为标准电信号输出。其独特的杠杆传动结构确保即使在介质密度变化工况下,仍能保持±2mm的测量精度。这种机械稳定性使其特别适合石油、化工等行业的储罐长期监测。

在系统集成方面,多点监控网络通过PROFIBUS-DP通信协议将各测量单元串联。每个浮球液位计配备独立的地址编码器,数据采集模块以500ms/次的频率轮询采集各节点数据。控制室内的组态软件实时生成三维液位分布图,当任何测点数值超出预设阈值时,系统自动触发声光报警并生成应急处理预案。

安装过程中需特别注意浮球组件的导向杆垂直度偏差应小于0.5°,测量缆绳与浮球连接处需采用防缠绕设计。在化工储罐应用中,建议选用316L不锈钢材质的浮球组件并加装防浪涌挡板,以确保在介质剧烈波动时仍能准确测量。

实际应用数据显示,某石化基地采用该系统后,储罐群液位监测误报率下降至0.02%/年,维护成本较传统雷达液位计系统降低45%。通过与企业DCS系统的无缝对接,实现了储罐存量动态预警、自动轮罐管理等高级功能。

常见故障主要集中在浮球卡滞现象,多因介质结晶或杂质沉积导致。解决方案包括安装自动清洗装置、采用带自校验功能的智能型浮球液位计。定期维护时应重点检查磁性元件的退磁情况,建议每运行8000小时进行强制性标定。

随着工业4.0技术发展,新一代浮球液位计集成AI诊断功能,能通过分析历史运行数据预测潜在故障。某新能源企业实践表明,这种智能预警系统使意外停机时间减少78%,设备生命周期延长至15年以上。

在选型配置时,需根据储罐高度选择相应测量范围的浮球液位计,对于30米以上高位储罐建议采用分段式安装方案。介质腐蚀性较强的工况应选用聚四氟乙烯包覆浮球,爆炸危险区域必须选用本安防爆型产品并取得ATEX认证。

这种集成系统不仅适用于常规立式储罐,经结构优化后还可应用于球形储罐、卧式储罐等特殊罐型。通过模块化设计,单个监控单元可扩展至256个测量点,完美匹配现代化大型储罐区的监测需求。