发布时间:2026-01-27

发布时间:2026-01-27 点击次数:

点击次数: 在石油化工、粮油仓储、水利枢纽等工业领域,大型储罐是存储关键物料的核心资产。其液位的精确、可靠监测,直接关系到生产安全、物料管理效率与环境保护。传统的单点液位测量方式,在面对体积庞大、内部流动复杂的大型储罐时,往往力不从心,存在监测盲区与误差风险。为此,多点液位监测技术应运而生,它通过构建一个立体的、多维的感知网络,为储罐安全提供了前所未有的全面保护。

多点液位监测的核心:从单点感知到立体监控

多点液位监测的本质,是在储罐内部不同高度、不同水平位置部署多个液位传感单元,形成一个分布式测量阵列。这一系统能够同步获取罐内多个点的液位数据,从而描绘出物料液面的真实剖面图,而非仅仅一个最高或最低点的信息。它有效克服了因储罐变形、物料分层、泡沫干扰或进出料导致的液面不平整问题,实现了从“以点代面”到“全面扫描”的跨越。

全面防护的具体体现:预防溢流、空转与分层

这种立体监控能力带来了全方位的安全提升。首先,它能精准预防溢流事故。通过监测罐顶附近多个点的液位,系统可以提前预警即使局部区域出现的液位过高风险,为操作人员采取应对措施赢得宝贵时间。其次,它能可靠避免泵抽空转。在罐底布置监测点,可确保在任何工况下都能准确感知最低液位,防止泵因空转而损坏。此外,对于易分层物料(如原油),多点监测能清晰揭示界面分层情况,为优化工艺操作提供关键数据支撑。

超越安全的附加价值:提升管理效率与计量精度

除了安全保障,多点液位监测系统还带来了显著的管理与经济效益。通过集成化的数据采集与传输,它能实现储罐存量的实时、精准计量,大幅提升库存管理效率,减少因计量误差造成的经济损失。同时,连续、多点的数据流为预测性维护和工艺优化提供了丰富的信息基础,助力企业实现智能化、精细化的储罐运营管理。

技术选型与实施:构建可靠监测网络的关键

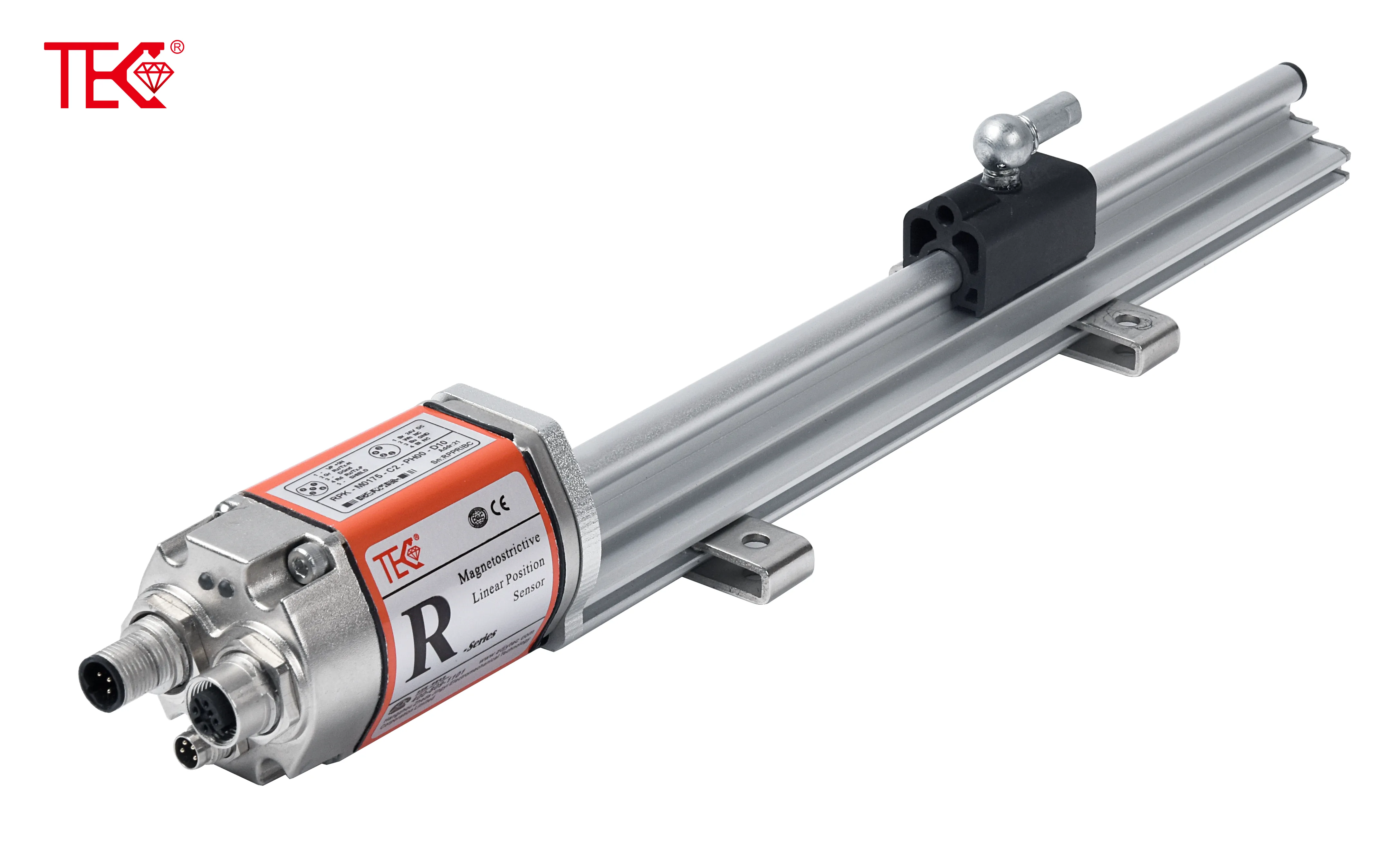

构建一个有效的多点监测系统,需要综合考虑储罐的尺寸、介质特性、工艺要求及安装条件。常见的传感技术包括雷达、伺服、磁致伸缩等,需根据具体场景选择。合理的点位布局设计至关重要,需覆盖关键高度与可能产生液位差异的水平区域。同时,系统的稳定性和抗干扰能力,以及数据融合与处理的智能化水平,是确保整个网络长期可靠运行的核心。

综上所述,多点液位监测已不再是大型储罐可选的附加功能,而是保障其安全、高效、经济运行的核心基础设施。它通过构建一个无死角的立体感知网络,将潜在风险可视化、可预警、可控制,真正为企业的核心资产与连续生产构筑起一道坚实的全面防护网。投资于先进的液位监测技术,即是投资于企业长久的安全基石与运营竞争力。