发布时间:2026-01-28

发布时间:2026-01-28 点击次数:

点击次数: 在精密注塑成型领域,“一模一腔”的生产模式对控制精度提出了极致要求。每一模产品的尺寸、重量与外观都必须高度一致,任何微小的波动都可能导致整批产品报废。如何实现这种毫米乃至微米级的稳定控制?答案的核心,在于注塑机中一个至关重要的部件——位移传感器。

位移传感器是实现闭环控制的“感知器官”

传统开环控制依赖预设参数,无法应对物料粘度、温度波动等实时变化。而闭环控制则如同为注塑机装上了“眼睛”和“大脑”。其中,位移传感器正是那双敏锐的“眼睛”。它被精密安装在注塑机的合模或射胶机构上,能够实时、连续地监测模板或螺杆的实际位置,并将高精度的位移信号瞬间反馈给控制系统。这使得控制系统能够随时知晓“当前做到了哪一步”,并与“预设目标”进行毫秒级的比对。

实时数据反馈,铸就每一模的精准重复

“一模一腔”的精髓在于“重复的精确性”。位移传感器在此扮演了忠诚的记录员与校对员角色。在合模阶段,它确保模具每次都能在完全相同的锁定位置闭合,保障了模腔容积的恒定。在射胶与保压阶段,它对螺杆前进位置的监测更是至关重要。通过精确控制射胶终点,能确保注入每一模腔的熔体体积绝对一致,从根本上消除了产品重量和尺寸的波动。这种基于实时数据的动态调整,让每一模的生产都成为上一次完美过程的精准复刻。

从稳定品质到降本增效,价值全方位凸显

引入高精度位移传感器实现的“一模一腔”控制,其带来的价值是全方位的。最直接的表现是产品品质的飞跃性稳定,尺寸公差严格控制,外观缺陷大幅减少,良品率显著提升。这直接意味着原料浪费的减少和生产成本的降低。同时,稳定的工艺减少了调机时间和生产中断,整体设备效率(OEE)得以优化。长远来看,它为企业赢得了高端市场的订单准入资格和可靠的信誉口碑,构成了强大的核心竞争力。

选型与应用:匹配需求方能发挥极致效能

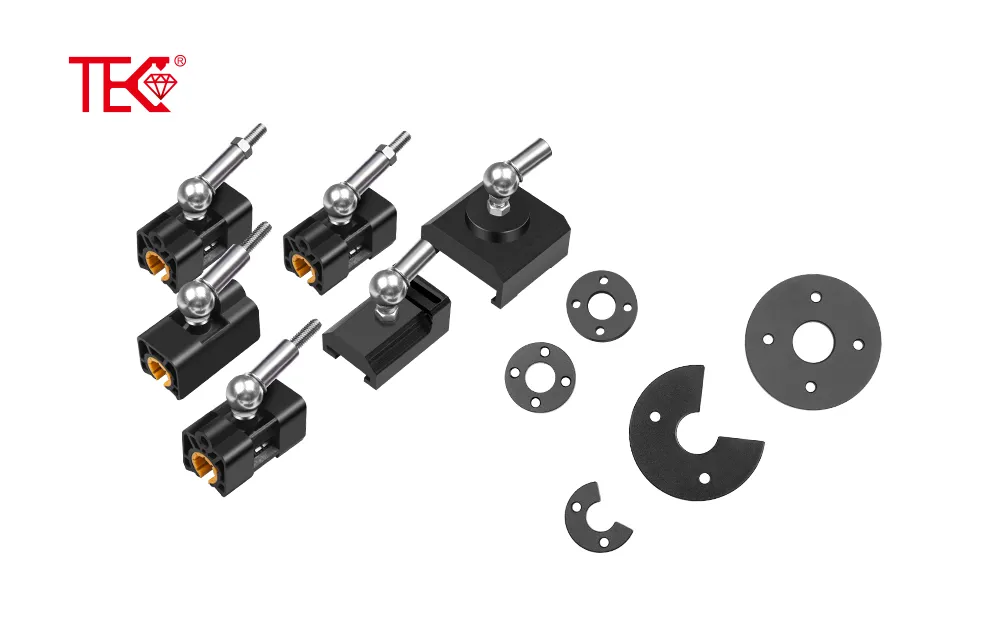

要充分发挥位移传感器的效能,正确的选型与应用不可或缺。工程师需根据注塑机的吨位、控制精度要求以及安装空间,选择合适量程、分辨率与信号类型的传感器(如磁致伸缩式、拉绳式等)。安装必须规范牢固,确保测量基准与运动轴平行,并做好防油污、防震动的保护。此外,将传感器信号与先进的控制器(如PLC)和算法相结合,构建一个响应迅速、调整精准的完整闭环系统,才能最终将传感器的数据价值转化为实实在在的工艺优势。

结语

总而言之,在追求“一模一腔”精密控制的道路上,注塑机位移传感器绝非配角,而是驱动质变的核心技术支点。它通过将物理位移转化为可管控的数字信号,实现了注塑过程从“模糊经验”到“数据驱动”的跨越。对于志在攀登品质高峰的注塑企业而言,深入理解并善用位移传感器这一利器,无疑是在激烈市场竞争中制胜的关键一步。