发布时间:2026-01-27

发布时间:2026-01-27 点击次数:

点击次数: 在工业过程测量领域,分体式液位计因其安装灵活、适应性强等优点被广泛应用。传统液位测量往往专注于单一参数,然而现代工业流程对数据全面性的要求日益提高,同步获取液位、温度乃至介质密度等多参数信息,对于精确计量、安全监控和工艺优化至关重要。那么,分体式液位计是如何实现这些多参数的同步测量呢?其核心在于传感技术的集成与智能算法的融合。

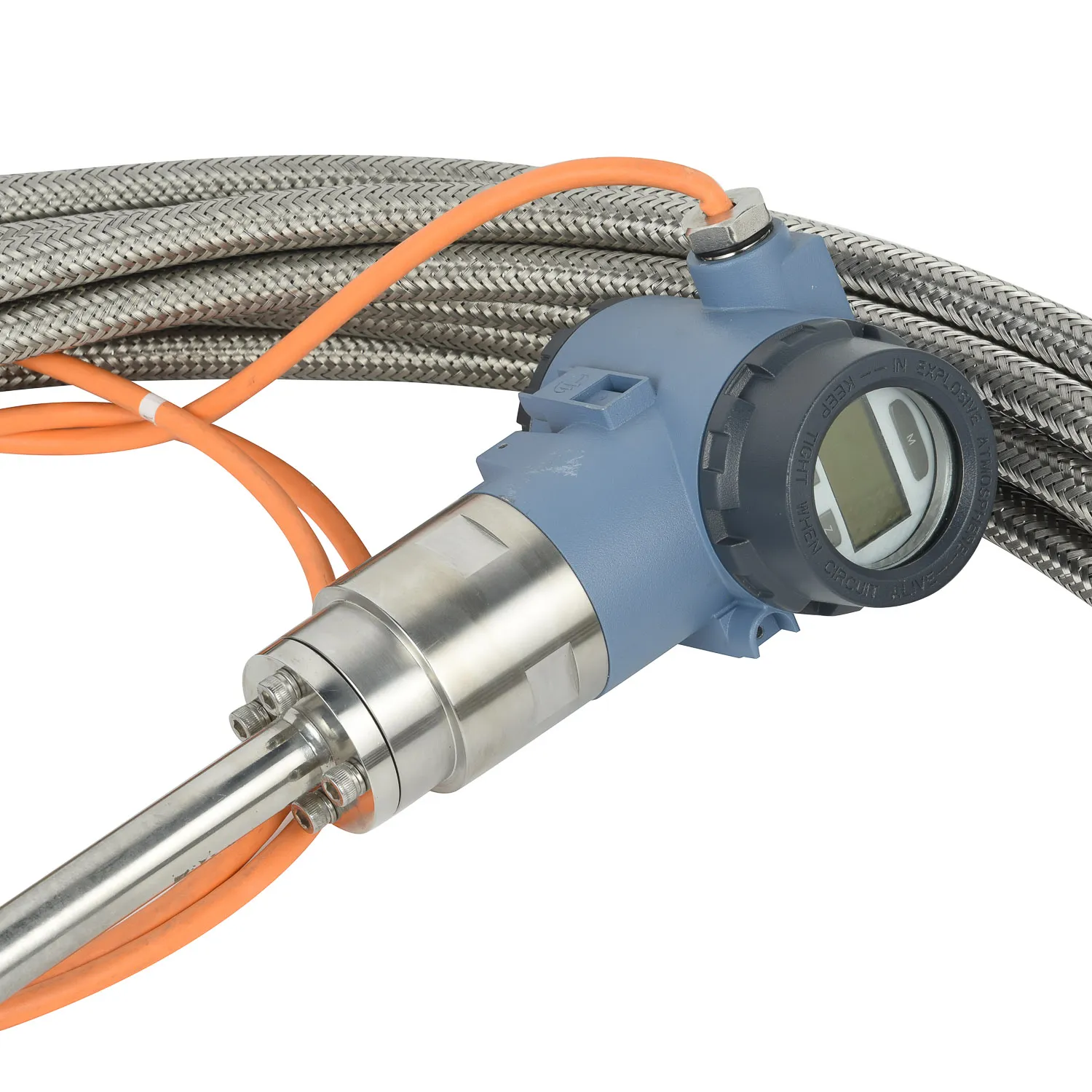

分体式液位计通常由位于罐体顶部的电子单元(变送器)和延伸至罐内的探测部件(探头或缆绳)组成。实现多参数同步测量的关键技术之一,是在探测部件中集成多种敏感元件。例如,通过嵌入高精度铂电阻(Pt100)等温度传感器,探头在测量液位(通常采用雷达、电容或磁致伸缩原理)的同时,能实时感知介质温度。温度数据不仅本身是重要工艺参数,更能用于对液位测量结果进行温度补偿,消除因介质热胀冷缩或仪表电子部件温漂带来的误差,从而提升液位值的准确性。

密度的同步测量则更具挑战性,通常通过间接计算或专用测量模式实现。一种常见方法是利用液位计本身的结构特点。对于某些安装于固定高度的罐体,通过测量静压差(如果仪表具备此功能)并结合精确的液位高度,可以推算出介质的平均密度。另一种更先进的方案是采用具备特殊功能的探头,例如基于超声波原理或振动式原理的探头,能够对接触的介质密度变化做出直接响应。这些测量数据与液位、温度信号一同通过数字通讯线路(如HART、Profibus PA、FF等)传输至电子单元。

电子单元作为“大脑”,扮演着数据汇聚与处理的角色。其内置的微处理器运用先进的算法模型,对接收到的原始信号进行同步处理、补偿和运算。它将温度读数实时补偿进液位计算通道,并可能结合温度与液位信息,通过内置的介质特性模型计算出密度值。最终,这些经过处理的高度关联的液位、温度、密度数据被同步输出,显示于本地界面或上传至控制系统。

这种多参数同步测量的优势显著。它减少了在罐体上开孔安装多种仪表的数量,降低了安装与维护成本。更重要的是,所有参数源于同一测量点和同一时间基准,数据关联性强、一致性好,避免了因仪表分散安装导致的测量不同步问题。这为能源计量、库存管理、配方控制和安全联锁提供了高度可靠的数据基础,实现了从单一液位监控到全面介质状态感知的跨越。

综上所述,分体式液位计通过硬件上的多传感器集成与软件上的智能数据融合,成功实现了液位、温度、密度等多参数的同步精确测量。这不仅是技术的进步,更是工业测量从单一化走向集成化、智能化的重要体现,为流程工业的精细化管理和数字化转型提供了强有力的工具。