发布时间:2026-01-25

发布时间:2026-01-25 点击次数:

点击次数: 在制造业转型升级的浪潮中,许多企业正面临着一个现实挑战:那些曾经立下汗马功劳的老旧压力机,是直接淘汰更换,还是通过改造赋予其新的生命?这不仅关乎成本,更影响着生产线的整体效能与竞争力。

老旧压机的普遍痛点:精度衰退与效率瓶颈

随着使用年限增长,传统压机普遍存在机械磨损、控制系统落后等问题。最突出的表现是定位精度下降、重复性差,导致产品合格率波动。原有的机械式或简易电子式位移检测装置往往反应迟缓、误差大,无法满足现代高精度、柔性化的生产需求。这使得设备虽能运转,却已成为生产效率和产品质量提升的隐形短板。

位移传感器升级:改造的核心与关键技术突破口

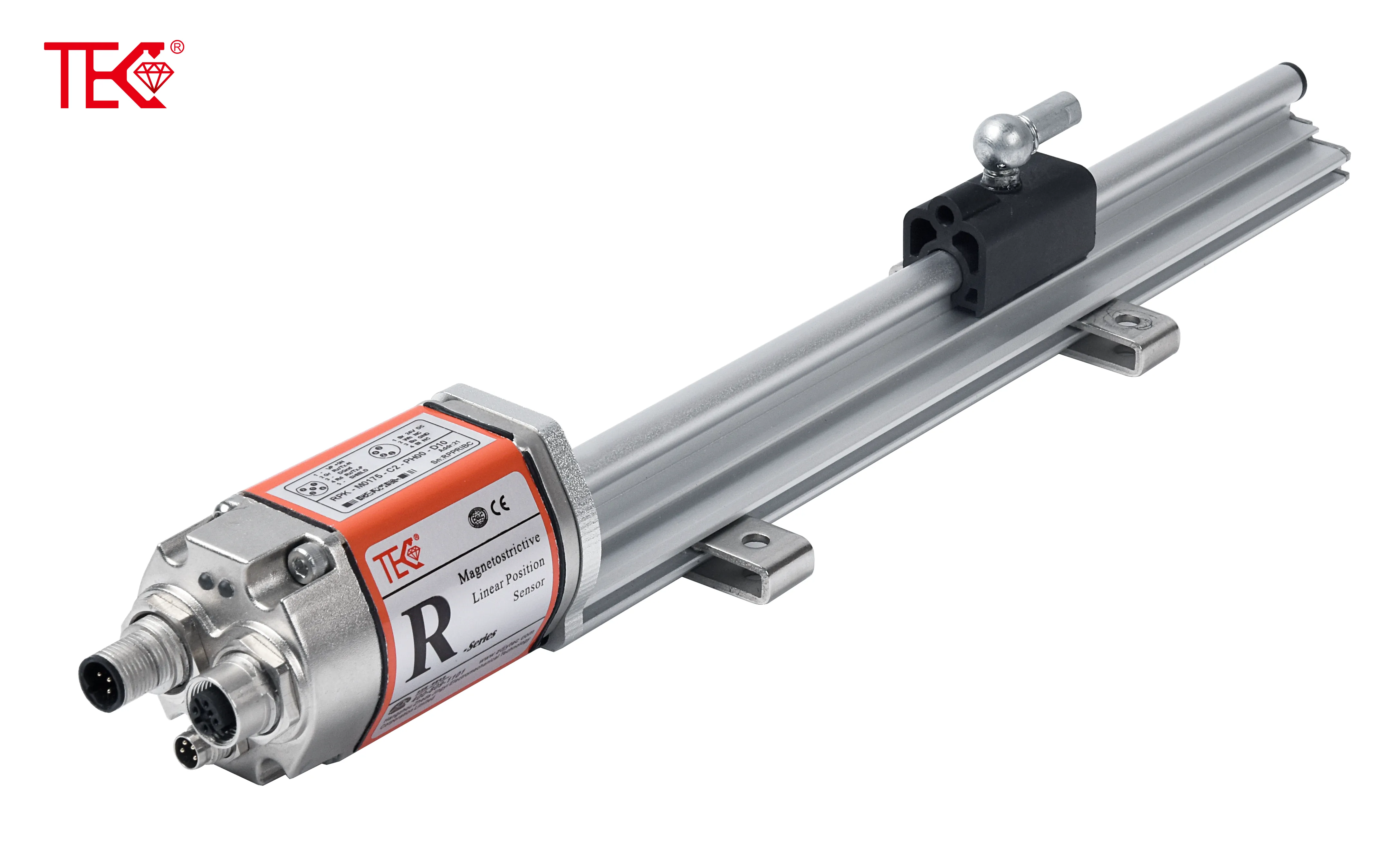

将老旧压机的位移测量系统升级为高精度、高响应速度的现代位移传感器(如磁致伸缩位移传感器、光栅尺等),是改造工程的核心环节。这并非简单的部件替换,而是对设备“感知神经”的一次彻底革新。新型传感器能实时、精准地反馈滑块位置信息,为后续的精准控制奠定数据基础。

智能化赋能:从单一执行到闭环控制的跨越

仅升级传感器还不够,必须配合控制系统(如PLC、专用数控系统)的升级。高精度位移信号接入后,控制系统可实现真正意义上的闭环控制。系统能实时比较设定位置与实际位置,动态调整油压或电机驱动,从而精确控制压装力、位移速度与终点位置。这使老旧压机从“蛮干”走向“智控”,实现了工艺过程的可视化、参数化与可追溯。

改造带来的多维价值:精度、效率与成本的再平衡

成功的改造能带来立竿见影的效益。首先是精度与稳定性的飞跃,产品一致性大幅提升,废品率显著降低。其次是生产效率的提高,更快的响应与更短的循环时间成为可能。此外,改造还能延长设备主体结构的使用寿命,规避了全新设备巨大的采购投入与漫长的交付安装周期,总体拥有成本优势明显。

实施路径与注意事项:确保改造成功的关键

改造前需进行全面的设备评估,确定机械主体(如导轨、缸体)的剩余寿命是否支持精度提升。应选择技术成熟、兼容性强的传感器与控制系统品牌,并重视系统集成与调试环节。专业的改造团队不仅负责安装,更需完成工艺参数优化、人员培训与后期维护支持,确保改造成果能扎实落地,持续创造价值。

结语:并非终点,而是智能制造的起点

为老旧压机升级位移传感器,远非一次简单的维修。它是一次以数据驱动为核心的智能化赋能,是让传统设备融入现代工业物联网体系的关键一步。通过这样的精准改造,企业不仅能唤醒沉睡的资产,更能以较低成本夯实自动化、数字化基础,为迈向更高阶段的智能制造积蓄力量。在提质降本增效的永恒命题下,让老旧设备焕发新生,无疑是一条值得深入探索的务实之路。