发布时间:2026-01-26

发布时间:2026-01-26 点击次数:

点击次数: 在工业自动化与精密控制领域,液压系统的可靠性与精度至关重要。位移传感器与液压缸内嵌的压力传感器作为核心监测元件,其数据的准确性与一致性直接关系到整个系统的性能与安全。那么,这两类传感器的数据是如何实现相互印证与交叉验证的呢?本文将为您深入剖析。

位移传感器与压力传感器的协同工作模式

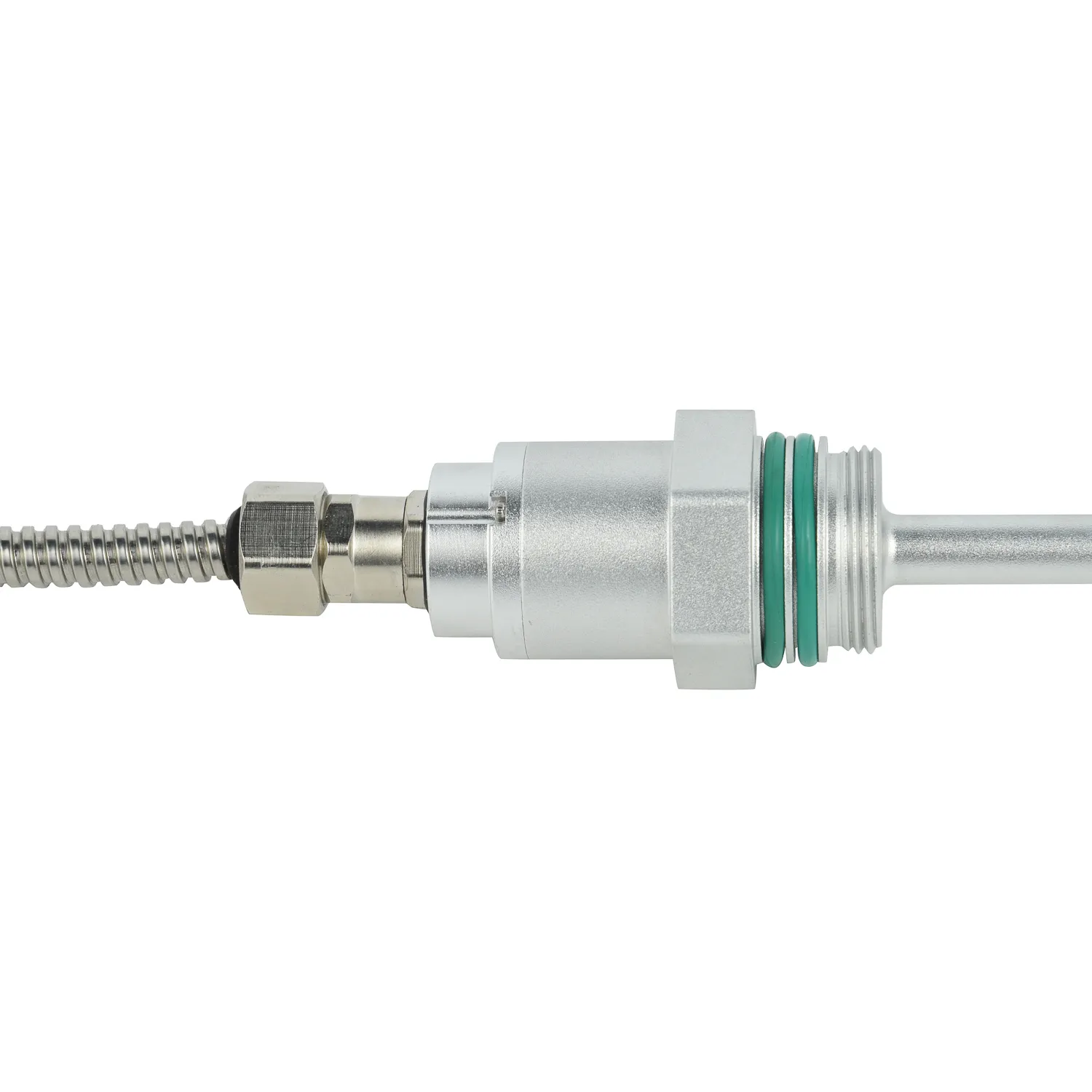

位移传感器通常用于测量液压缸活塞杆的直线位移,从而间接推算出缸体的位置或速度。而液压缸内嵌的压力传感器则直接监测缸内液压油的压力变化,反映负载力的大小。在理想状态下,根据液压系统的工作原理,活塞杆的位移与缸内压力变化存在确定的物理关系。因此,系统可以通过建立两者的数学模型,实现数据的实时比对与关联分析。

数据交叉验证的核心逻辑与算法

交叉验证的核心在于利用物理原理进行数据互校。例如,在匀速运动且负载稳定的工况下,位移随时间线性变化,压力值应保持相对稳定。若压力传感器读数突然飙升,而位移传感器显示运动停滞,则可能提示系统遇到异常负载或机械卡滞。先进的监控系统会内置算法,实时计算位移导数(速度、加速度)与压力值的关系,一旦偏离预设的合理范围,便会触发预警。这种基于模型的数据融合技术,能有效识别单一传感器故障或数据漂移。

交叉验证如何提升系统精度与可靠性

通过交叉验证,系统能够实现更高层次的容错与自校准。当某一传感器出现轻微偏差时,系统可依据另一传感器的可靠数据及历史模型,对其进行动态补偿或校准,从而维持整体输出数据的准确性。这不仅降低了对单个传感器绝对精度的过度依赖,也显著提升了系统在长期运行中的稳定性与可靠性。尤其在安全苛求系统(如工程机械、航空航天液压作动器)中,这种冗余验证机制是保障安全的关键防线。

实际应用中的校准与故障诊断实例

在实际应用中,交叉验证流程通常与定期校准和维护相结合。技术人员可通过注入已知的模拟位移或压力信号,观察两个传感器的响应是否协同一致,从而完成系统级校准。在故障诊断方面,若位移增加而压力无相应变化,可能指示液压缸内泄;若压力正常但位移无变化,则可能指向机械传动部件故障。这种多维度的数据分析,使得故障定位更加快速精准。

结论:智能融合是未来趋势

综上所述,位移传感器与液压缸压力传感器的数据交叉验证,绝非简单的数据比对,而是一个基于物理模型、算法分析和系统知识的智能融合过程。随着工业物联网与人工智能技术的发展,未来的液压系统将具备更强大的多传感器数据融合与自诊断能力,为实现预测性维护与无人化智能操作奠定坚实基础。