发布时间:2026-01-29

发布时间:2026-01-29 点击次数:

点击次数: 在现代化棒线材轧制生产中,精度与效率是衡量技术水平的核心指标。其中,对轧机辊缝的精确控制直接关系到最终产品的尺寸精度、表面质量以及生产线的稳定运行。那么,辊缝位移传感器在这一关键工艺中究竟扮演着何种角色?答案是:它不仅被广泛应用,更是实现高精度、自动化轧制的基石。

辊缝位移传感器:轧机控制的“精密眼睛”

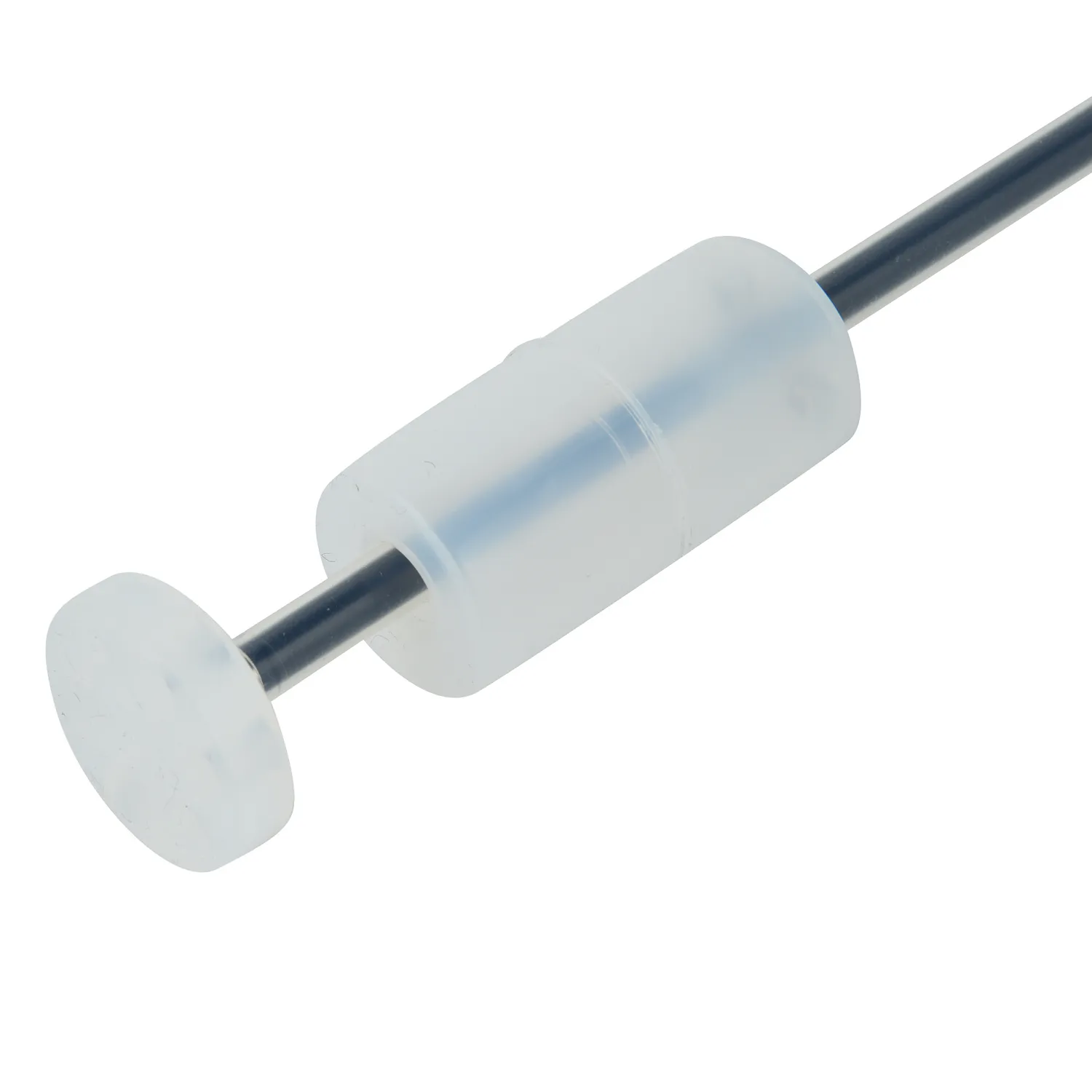

辊缝位移传感器,顾名思义,是一种专门用于实时、精确测量轧机两个轧辊之间间隙变化的精密仪器。在高速动态的轧制过程中,它如同轧机的“眼睛”,持续监测辊缝的微小变化,并将位移量转化为电信号,传输给控制系统。没有这双“眼睛”,轧机就如同盲人摸象,无法实现对辊缝的精准闭环控制。

棒线材轧制为何离不开高精度辊缝测量?

棒线材产品,如螺纹钢、圆钢、线材等,对直径、椭圆度等尺寸公差有着严格的要求。辊缝的微小波动都会直接反映在产品尺寸上,导致公差超标甚至废品。传统的人工调整或粗略的电气控制已无法满足高质量要求。辊缝位移传感器能检测到微米级的位置变化,为控制系统提供实时、准确的反馈数据,从而确保辊缝恒定在设定值,这是保证产品尺寸一致性和高精度的先决条件。

提升自动化水平,实现稳定高效生产

在现代自动化轧制线上,辊缝位移传感器是连接检测与执行机构的核心环节。它提供的数据直接用于驱动轧机压下系统(如液压AGC),实现辊缝的自动、快速调整。当来料厚度有波动或轧制力发生变化时,系统能依据传感器反馈立即补偿,维持轧制状态稳定。这不仅大幅减少了人工干预,降低了劳动强度,更显著提高了生产节奏与整体作业率,保障了连续、高效、稳定的生产流程。

增强质量控制能力,降低生产成本

通过集成辊缝位移传感器的闭环控制系统,轧制过程的可控性与可重复性极大增强。它有助于减少因尺寸超差导致的废品与次品,提升成材率。同时,稳定的轧制过程也减少了轧辊磨损等异常损耗,延长了设备维护周期。从长远看,这项投资通过提升质量与效率,为企业带来了显著的成本优势与市场竞争力。

结论:迈向智能轧制的关键技术支撑

综上所述,辊缝位移传感器在棒线材轧制中绝非“用不用”的选择题,而是实现高精度、自动化、智能化轧制的必备关键部件。它从源头确保了控制信号的精确性,是提升产品质量、生产效率和实现数字化工厂不可或缺的技术支撑。随着智能制造的发展,其重要性将愈发凸显。