发布时间:2026-01-17

发布时间:2026-01-17 点击次数:

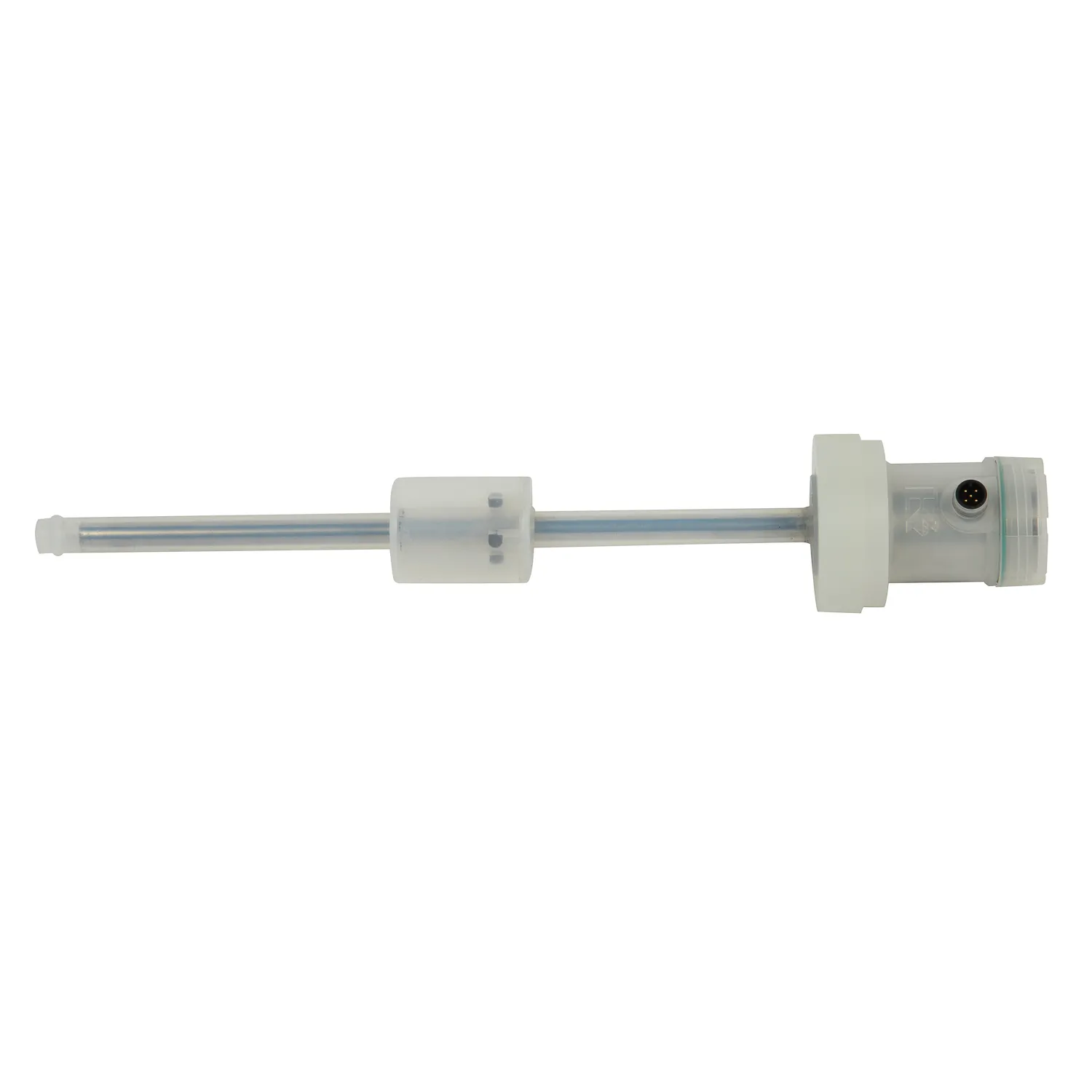

点击次数: 在工业自动化、环境监测乃至特种机械设备中,位移传感器扮演着感知位置变化的“眼睛”。然而,在粉尘、颗粒物弥漫的恶劣工况下,传感器的可靠性与寿命面临严峻挑战。防尘设计,因此成为位移传感器选型的关键考量。一个常见的疑问是:同样标榜具备防尘功能的模拟量输出传感器和数字量输出传感器,它们的防尘设计有区别吗?答案是肯定的,其差异根植于输出信号的本质和内部结构的不同。

核心差异:信号处理与接口的物理隔离需求

防尘设计的首要目标是防止外部粉尘侵入传感器内部,影响核心元件的正常工作。对于模拟量输出(如4-20mA、0-10V)的位移传感器,其内部通常包含敏感元件、模拟信号调理电路以及输出驱动电路。粉尘若侵入,不仅可能磨损机械部件,更可能附着在电路板或电位器上,导致信号漂移、噪声增大甚至短路。因此,其防尘设计的重点在于对整个传感器外壳、伸缩杆缝隙以及电缆出线口进行高等级密封,确保模拟信号生成环境的纯净。

相比之下,数字量输出(如RS485、CANopen、SSI、PWM)的位移传感器,除了上述的物理密封要求外,还面临一个额外挑战:数字通信接口。这些接口通常包含裸露的电气触点或端口。防尘设计必须特别关注这些通信接口的防护,例如采用密封型连接器(如M12航空插头)、在接口处增加防尘盖或采用灌封工艺保护内部通信模块。粉尘堆积在通信接口可能导致接触不良、信号误码,其危害有时比影响模拟信号更直接、更致命。

密封结构与材料选择的侧重点

在具体的密封实现上,两者虽有共通之处,但侧重点略有不同。两者均会采用O型圈、唇形密封圈或迷宫式密封结构来保护核心测量部件(如磁栅、光栅或感应探头)。然而,对于模拟量传感器,其输出通常是简单的线缆直出,密封重点在于电缆格兰头或出线孔的硫化密封,确保气密性。而数字量传感器因其带有标准接口,其外壳设计需要为这个接口预留位置并实现匹配密封,结构可能更复杂,对密封圈的精密度和耐老化性要求也可能更高。

内部电路布局与散热考量

模拟量输出电路相对简单,发热量通常较低,其密封外壳设计可能更侧重于紧凑和绝对密封。数字量输出传感器内部集成了微处理器、通信芯片等,发热量可能更大。良好的防尘设计必须在密封与散热之间取得平衡。例如,采用导热性良好的外壳材料,或设计内部导热路径将热量传导至外壳散热,同时保证外壳接缝处的密封性能不受热胀冷缩影响。这要求设计者具备更全面的机械与热管理知识。

应用场景对防尘设计的反向驱动

不同的输出方式往往对应不同的应用场景,这反过来影响了防尘设计的优化方向。模拟量输出传感器常见于需要连续控制、远距离传输的通用工业环境,其防尘设计可能更追求广泛的适用性和成本均衡。数字量输出传感器则更多地集成于高端装备、总线控制系统或网络化监测节点中,工作环境可能更复杂、价值更高。因此,其防尘设计往往会采用更高等级的防护标准(如IP67、IP69K),并可能集成自诊断功能,即使在高粉尘环境下也能确保数据通信的完整与可靠。

结论:本质相通,但数字量输出面临更复杂的挑战

总而言之,模拟量输出与数字量输出的防尘位移传感器,在基础防尘理念(如隔离、密封)上是相通的。然而,由于数字量输出引入了更精密的数字电路和物理通信接口,其防尘设计在接口防护、散热与密封平衡、以及应对复杂电磁环境方面面临着更复杂、更综合的挑战。用户在选型时,不应仅关注防护等级(IP代码)的数值,更应深入考察传感器针对其特定输出方式所做的防尘设计细节,尤其是在接口处理、材料工艺和长期可靠性方面的表现,从而为您的关键应用选择真正“固若金汤”的感知部件。