发布时间:2026-01-31

发布时间:2026-01-31 点击次数:

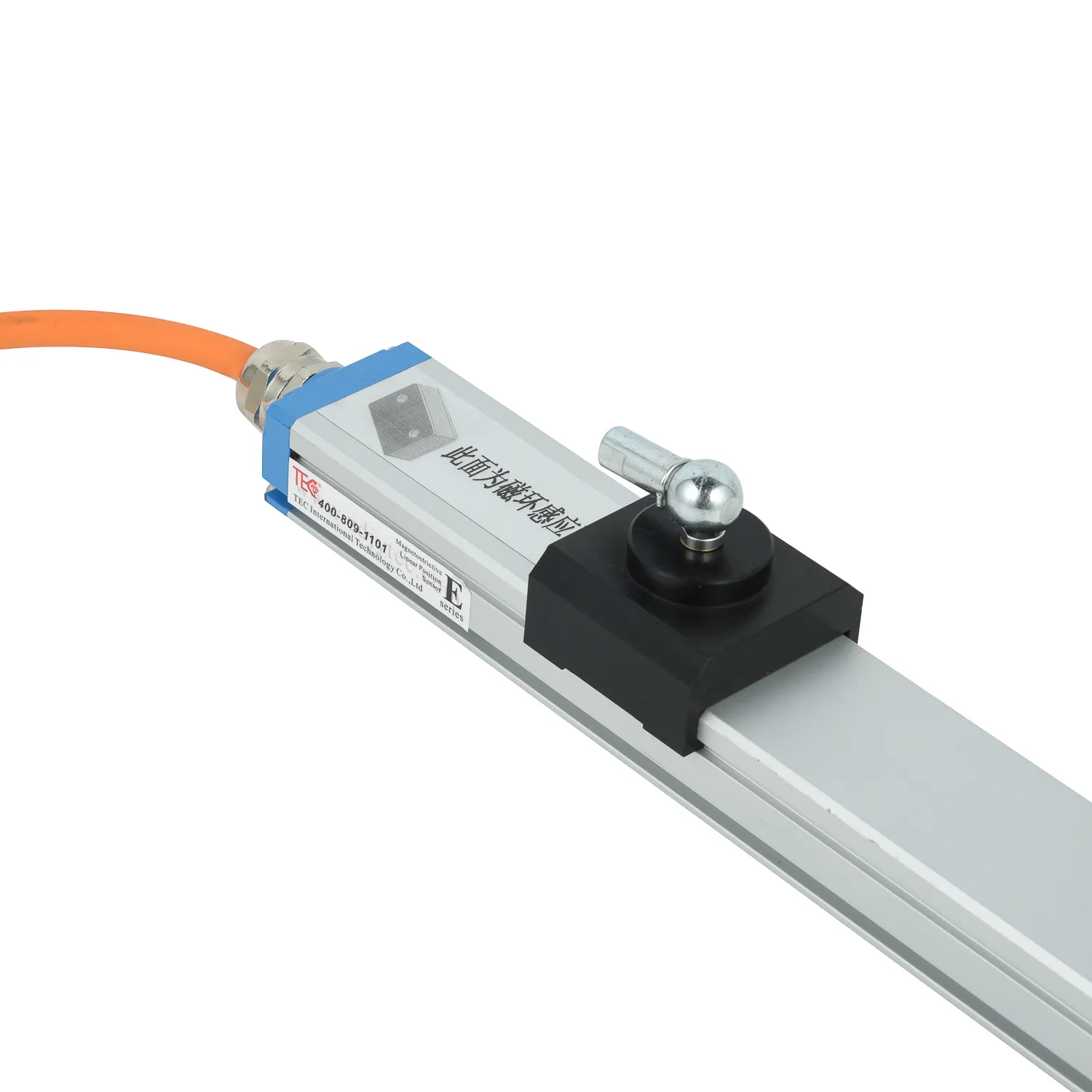

点击次数: 在工业自动化与精密测量领域,位置检测的精度与可靠性直接决定了设备性能的上限。磁致伸缩位置传感器,凭借其非接触、高精度和长寿命的特性,已成为众多高端应用的首选。其独特之处在于能够同时检测多个移动磁环的绝对位置,这一功能是如何实现的呢?本文将深入剖析其背后的技术原理。

核心原理:基于磁致伸缩效应与扭转波的时差测量

磁致伸缩位置传感器实现检测的物理基础是磁致伸缩效应。传感器内部包含一根由磁致伸缩材料制成的波导丝。当传感器电子仓产生一个电流询问脉冲并沿波导丝传播时,若遇到外部移动磁环产生的轴向磁场,波导丝局部会发生磁致伸缩效应,产生一个微小的机械扭转应变。这个应变以扭转波的形式向波导丝两端传播,其传播速度是恒定的。通过精密测量询问脉冲发出到扭转波返回电子仓的时间差,即可精确计算出单个磁环的绝对位置。这是实现单点检测的基础,也是多点检测的基石。

多点检测的关键:多磁环布置与信号编码识别

实现多位置检测的核心,在于允许在传感器测杆上布置多个独立的移动磁环。每个磁环都产生一个独立的轴向磁场。当电子仓发出询问脉冲后,波导丝上每个磁环所在位置都会几乎同时产生一个扭转波。关键在于,系统通过精密的电路设计与信号处理算法,能够区分并处理这些几乎同时到达但存在微小时间差的回波信号。通常,各磁环被赋予不同的“身份”编码,或通过机械结构确保其产生的扭转波信号特征(如幅度、波形)存在可识别的差异,使得电子仓能够准确识别出哪个回波信号对应于哪个特定的磁环,从而并行解算出每个磁环的绝对位置。

信号处理与系统集成:确保稳定与精度

强大的信号处理系统是可靠实现多位置检测的保障。传感器的电子仓内置高速信号处理电路,负责产生询问脉冲、接收微弱的回波信号,并进行放大、滤波和数字化处理。先进的算法能够有效抑制工业环境中的电磁干扰,并从复杂的叠加波形中精确分离出每个磁环对应的回波前沿。通过与控制器(如PLC)的实时通信,多路位置数据被同步输出,形成闭环控制系统的关键反馈。这种设计使得单个传感器就能替代多个传统点位传感器,极大简化了系统结构,提升了整体可靠性。

应用优势与场景:高精度同步测量的工业实践

磁致伸缩位置传感器的多位置检测能力,在需要同步监控多个执行部件位置的场景中展现出巨大优势。例如,在大型注塑机的合模与注射机构中,可用单个传感器同时监测锁模油缸和注射螺杆的位置;在高端机床的刀库与换刀机械手中,可同步检测多个刀位和机械手姿态;在柔性制造系统的物料输送平台上,可同时追踪多个滑块或吊具的精确位置。其非接触式测量方式无磨损,寿命长,且不受油污、灰尘等恶劣工业环境影响,为实现高精度、高可靠性的多轴同步控制提供了理想解决方案。