发布时间:2026-01-26

发布时间:2026-01-26 点击次数:

点击次数: 在工业自动化与机械设备领域,液压系统扮演着动力传输的核心角色,而位移传感器则是监控其运行状态的“眼睛”。一个常见但至关重要的问题是:位移传感器需要与液压缸同步进行维修保养吗?答案是肯定的。这不仅是一种最佳实践,更是保障系统长期稳定、高效运行的关键策略。

位移传感器与液压缸:协同工作的精密伙伴

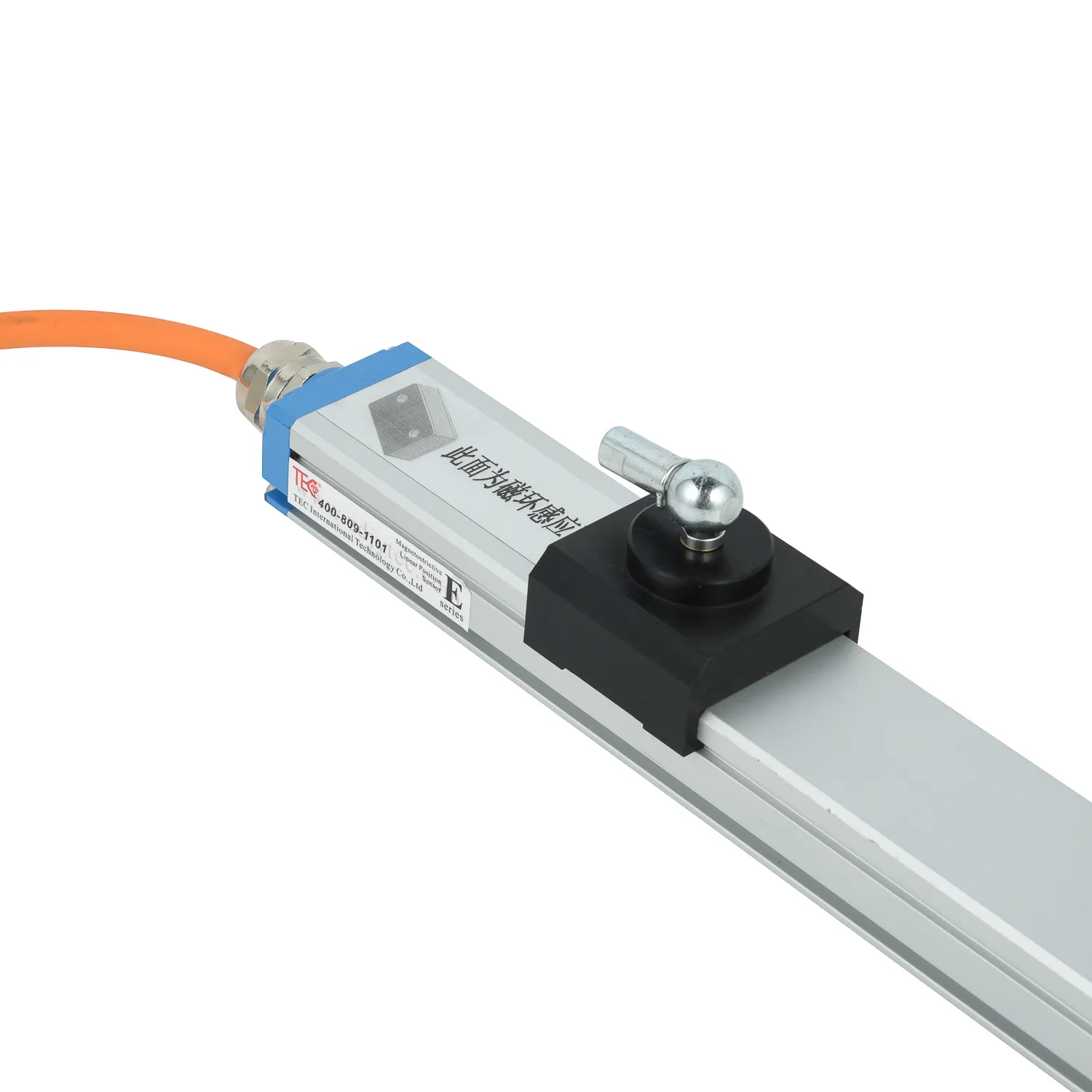

位移传感器通常直接安装于液压缸上,用于实时、精确地测量活塞杆的直线位移。两者在物理连接和信号反馈上紧密耦合。液压缸内部的泄漏、磨损或卡滞会直接影响其运动精度,而这些异常往往首先通过位移传感器的反馈数据显现出来。若只保养液压缸而忽略传感器的校准与检查,就如同修复了引擎却忽略了仪表盘,无法全面掌握真实运行状况。因此,它们的维护周期必须统筹考虑。

为何同步保养至关重要?避免连锁故障

不同步保养可能导致严重问题。例如,液压缸经过维修后,其内密封件更换或缸筒重新研磨,可能改变了原有的运行参数。如果位移传感器未随之进行零点校准和线性度校验,其反馈信号将出现偏差,导致控制系统发出错误指令,引发定位不准、速度波动甚至设备碰撞。同步保养能确保两者在性能修复后重新匹配,杜绝因信息不同步引发的二次故障或效率损失。

同步维修保养的具体实践指南

制定同步保养计划,首先应依据设备使用强度和环境,设定统一的检查周期。保养时,在清洁、更换液压缸密封件和液压油的同时,必须对位移传感器的安装紧固性、电气连接、信号屏蔽及表面清洁进行检查。随后,使用专业校准设备,在液压缸全行程内对传感器进行标定,确保其输出信号与实际位移量完全对应。记录每次保养的校准数据,便于追踪性能衰减趋势。

忽视同步维护的潜在风险与成本

将两者维护割裂开,看似节省了短期工时,实则埋下长期隐患。传感器漂移未被发现,可能导致产品质量下降;液压缸轻微内泄未被传感器准确反馈,会持续浪费能耗并加剧磨损。最终,小问题累积成突发性停机,其带来的生产损失和紧急维修成本,远高于定期同步保养的投入。预防性维护的核心正是通过这种协同保养,实现成本最优。

结论:投资同步保养,就是投资可靠性与效率

总之,位移传感器与液压缸的同步维修保养绝非多余步骤,而是现代设备管理中的必要环节。它通过确保监测系统与执行系统的高度一致性,为实现预测性维护、提升整体设备效率(OEE)奠定了坚实基础。将二者视为一个不可分割的功能单元进行维护,是延长设备寿命、保障生产安全与经济效益的明智之选。