发布时间:2025-08-05

发布时间:2025-08-05 点击次数:

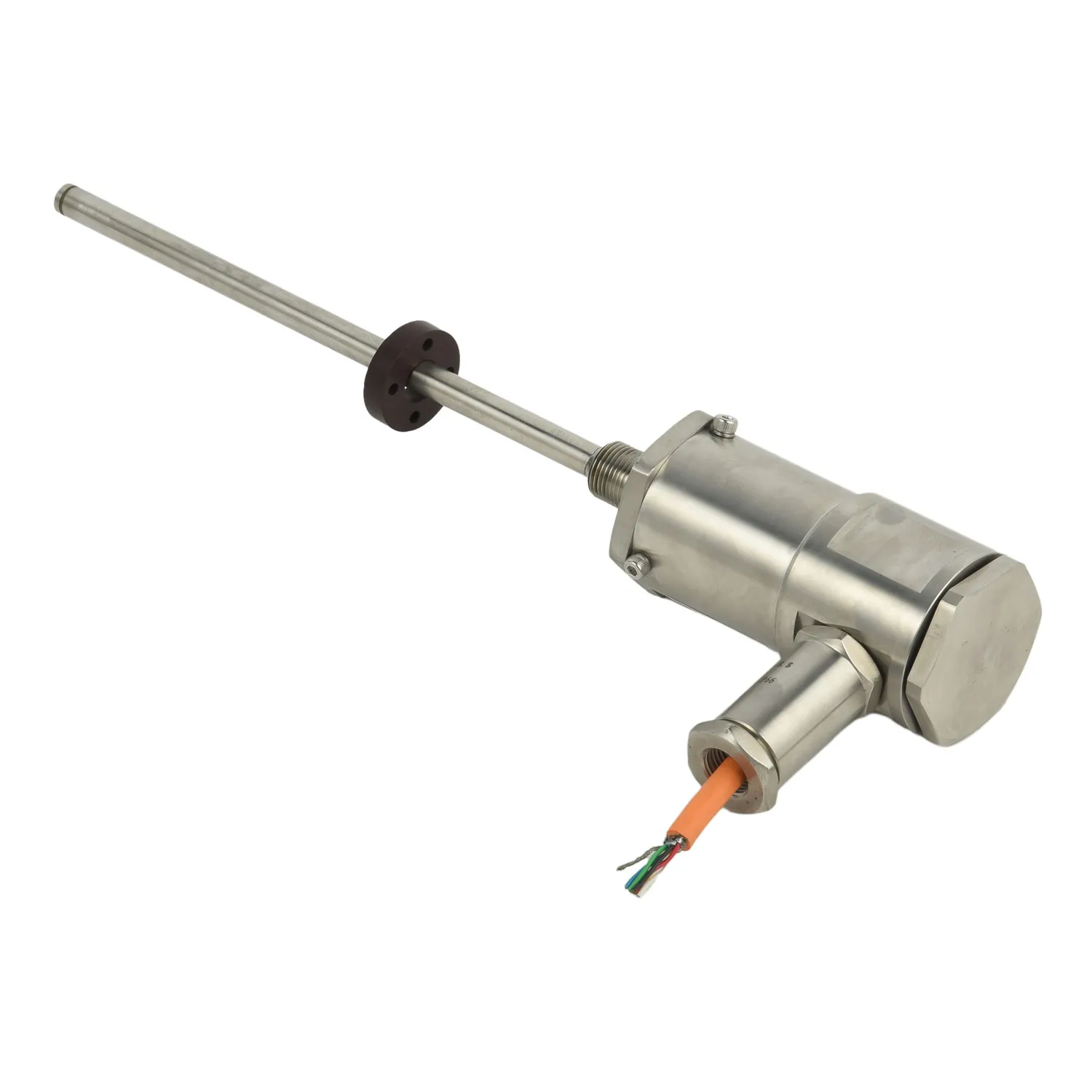

点击次数: 在工业自动化领域,直线位移传感器的防水防尘性能直接影响其使用寿命和测量精度。面对潮湿、多尘或恶劣的工况环境,如何正确选择防护等级成为工程师们的关键课题。

理解IP防护等级标准

IP(Ingress Protection)防护等级由国际电工委员会制定,以"IPXX"形式表示。第一位数字代表防尘能力(0-6级),第二位数字表示防水性能(0-9级)。例如IP67表示完全防尘且可短暂浸泡,而IP54则能防尘和防溅水。选择时需对照工况需求,石化行业通常需要IP65以上,而普通车间IP54即可满足。

评估实际应用环境

- 潮湿环境:长期接触水雾或可能被冲洗的设备(如食品机械)应选IP67/IP68

- 多尘场景:水泥厂、采矿设备推荐IP6X全防尘结构

- 腐蚀性环境:需同时考虑不锈钢外壳和IP69K高压蒸汽清洁防护

- 室内洁净车间:IP52即可降低成本

安装方式的影响因素

即使选择高防护等级传感器,错误的安装也会导致失效。建议:

1. 避免传感器接缝朝上安装,防止积水渗透

2. 采用垂直安装时加装防滴漏护罩

3. 电缆入口处使用防水接头(PG7/PG9标准)

4. 定期检查密封圈老化情况

特殊工况的解决方案

对于极端环境(如深海或高温蒸汽),标准IP等级可能不足,此时需要:

- 选择带有额外防腐涂层的产品

- 采用气密性焊接壳体设计

- 咨询厂家定制压力平衡型传感器

- 搭配防护等级更高的连接器(如M12航空插头)

性价比平衡技巧

高防护等级往往伴随成本上升,建议通过分级防护策略优化预算:

- 核心测量单元选用IP68

- 外围辅助部件采用IP54

- 通过外部防护罩提升整体防护

- 考虑可拆卸式防护套件设计

定期维护同样重要,即使最高IP69K等级的传感器,也需要每6个月检查密封性能。通过科学的选型和维护,能显著延长传感器在恶劣环境中的服役周期,降低综合使用成本。