发布时间:2025-10-21

发布时间:2025-10-21 点击次数:

点击次数: 连铸机是现代钢铁生产的核心装备,承担着将液态钢水连续浇铸成固态坯料的重任。连铸机通过连续浇铸工艺,省去传统模铸的脱模、均热等工序,可以实现24小时连续作业。单台连铸机年产能达百万吨级,生产效率提升40%以上。

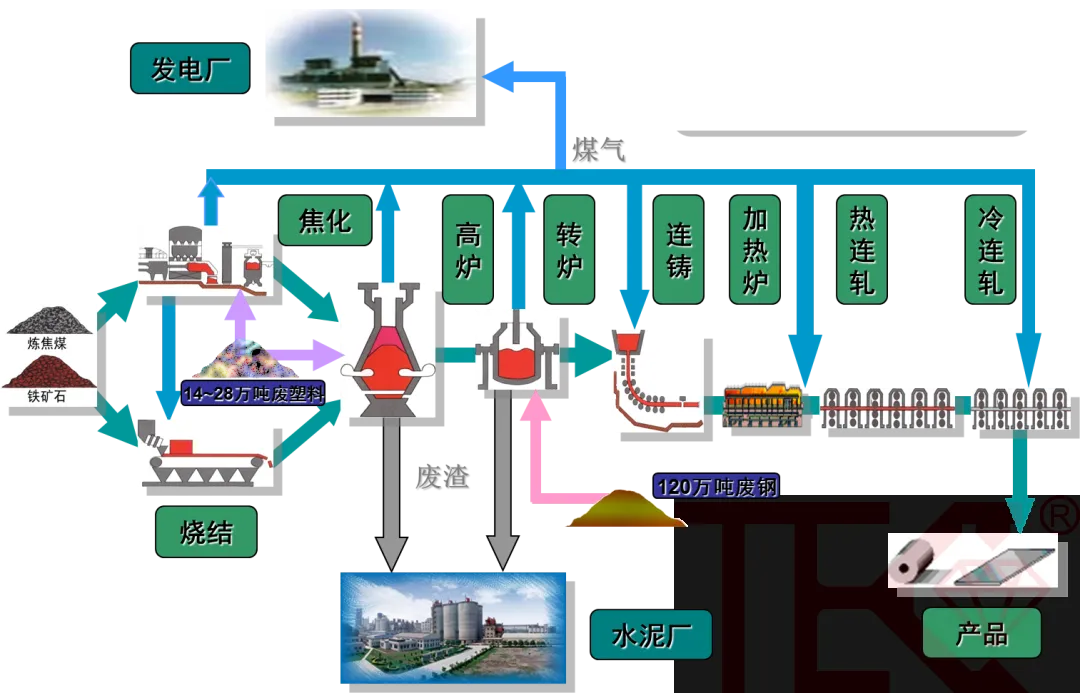

图1:冶金流程示意图

在钢铁连铸的生产过程中,结晶器的精准振动、扇形段辊缝的微妙控制、拉矫机的稳定牵引等等,每一个环节的毫厘之差,都直接关系到最终产品的质量、生产线的效率与企业运营的成本。然而,如何在1000℃高温、水雾粉尘交织的严苛环境中把握“看不见、摸不着”却又至关重要的位置参数?磁致伸缩位移传感器给出了答案。

连铸机的工作环境堪称传感器应用的极限挑战。其核心工艺涵盖钢包、中间包、结晶器、二次冷却、拉坯矫直、切割、辊道输送、移坯车(推钢机)、铸坯等诸多环节,就拿结晶器区域来说,温度往往超过1000℃,水雾、氧化铁皮粉尘弥漫,设备24小时高频振动运行。在这样的环境中,结晶器振动位移需要控制在±0.01mm精度范围内,任何偏差都可能导致铸坯质量缺陷,甚至一些更严重的后果。

五大核心优势,让位移监测更可靠

传统接触式传感器方案在连铸高温振动下环境下要么故障频发,维护成本高昂,要么难以保证稳定性。浙达精益磁致伸缩位移传感器采用全新技术路线,通过磁致伸缩效应实现非接触式绝对位置测量。其工作原理是在波导丝上施加脉冲电流,与移动磁环产生的磁场相互作用,根据超声波返回时间精确计算位移。这种设计从根本上解决了传统传感器的痛点。并展现出了强大的优势:

图2:浙达精益R系列磁致伸缩位移传感器

l超高精度:磁致伸缩位移传感器最高分辨力可达0.1um,能实时反馈微米级位移变化,确保结晶器振动等关键参数的精准控制。

l极强的环境适应性:磁致伸缩位移传感器工作温度-40℃至+105℃,外壳防护等级最高IP69k,在高温辐射、水雾喷淋、粉尘污染环境中稳定运行。

l免维护长寿命:非接触测量无磨损部件,使用寿命长,相比传统方案,减少了维护成本,进而大幅降低非计划停机风险。

l绝对位置输出:断电后数据不丢失,重启无需重新标定,保证了生产的连续性。

l抗电磁干扰:钢厂存在高频电机、电弧炉等强电磁辐射源,磁致伸缩位移传感器凭借独特的信号处理技术,在连铸机复杂电磁环境中依旧能保持稳定输出。

连铸产线:关键应用的实力舞台

基于磁致伸缩效应的非接触式检测原理,搭配全密封不锈钢外壳,磁致伸缩位移传感器可以为连铸机关键环节提供位移检测!

图3:浙达精益AH系列磁致伸缩位移传感器

l磁致伸缩位移传感器可以实时监测结晶器振动位移情况。振动波形失真或不精确,会直接影响初生坯壳的均匀性,增加拉漏风险。磁致伸缩位移传感器的应用,可以确保液压振动频率和振幅严格按工艺要求执行,进而提升铸坯表面质量。这也是磁致伸缩位移传感器在连铸机中最关键的应用。

l磁致伸缩位移传感器还可以实现扇形段辊缝自动控制。铸坯在凝固过程中会收缩,各扇形段辊缝需动态精确调整,测量失准可能导致厚度缺陷。磁致伸缩位移传感器通过提供绝对位置反馈,可以实现辊缝的精准设定与实时监控,来提升铸坯厚度一致性,降低内部裂纹发生率,成品率显著提高。

l此外还可以实现拉矫机夹送辊位置控制。拉坯速度的稳定性是连铸机的生命线,夹送辊的位置与压力控制至关重要。磁致伸缩位移传感器可以实现精确控制夹送辊的开合度与压下量,确保对铸坯形成稳定、连续的牵引力。保证连铸工艺稳定。

在智能制造升级的浪潮中,精准的位移监测不仅是连铸机实现自动化控制的核心基石,更是钢厂突破生产效率瓶颈、筑牢质量防线的关键一环。浙达精益磁致作为伸缩位移传感器源头生产厂家,产品的硬核性能扛住了钢厂复杂工况的重重考验,并凭借多年经验,实现了从 “选型指导 - 安装调试 - 售后维护”的全流程服务,扫清了应用障碍,既解决当下监测痛点,更为长期生产稳定性保驾护航。

如今,这份 “可靠性能 + 贴心服务”的双重保障,已让浙达精益成为越来越多钢厂的优先选择,持续为全球钢铁企业降本增效、迈向智能制造注入关键动能。未来,我们将继续深耕技术创新,以更精准、更耐用的位移监测方案,成为全球钢厂智能化升级路上的信赖伙伴,共筑高效、智能、稳定的钢铁生产新生态。