发布时间:2026-01-31

发布时间:2026-01-31 点击次数:

点击次数: 在工业过程控制与监测中,压力变送器的测量精度至关重要。一旦出现测量值漂移、不稳定或与实际情况严重不符,不仅影响生产数据记录,更可能引发连锁性的工艺问题甚至安全隐患。面对“压力变送器测量不准”的棘手状况,系统性地排查与处理是唯一正解。

一、 初步现场检查与工况确认

首先,切勿急于拆卸仪表。应从操作端开始,确认当前工艺工况是否真正稳定。对比中控显示值与现场就地压力表的读数,初步判断是变送器问题还是信号传输或系统显示问题。同时,检查变送器的供电是否稳定,24VDC电源波动会直接导致输出电流信号异常。

二、 核心原因分析:五大常见故障点

测量不准通常源于以下几个核心环节:

1. 引压管路堵塞或泄漏:这是最常见的原因。介质中的杂质、结晶或冷凝物可能堵塞取压管或阀门,导致压力无法真实传递。微小的泄漏则会使测量值持续偏低。检查所有引压管接口、阀门和隔离膜片密封处。

2. 仪表零点漂移或量程漂移:长期使用、过载或介质特性影响,可能导致传感器的零点输出发生偏移,或满量程精度下降。表现为测量值存在固定的偏差或线性误差。

3. 过程介质影响:高温介质未配备足够的散热装置(如冷凝弯),会损坏传感器;腐蚀性介质可能侵蚀隔离膜片;粘稠介质可能堵塞膜片腔体。这些都会永久性或渐进性地改变仪表性能。

4. 电气干扰与接线问题:信号电缆若与动力电缆并行敷设,易受电磁干扰,导致输出信号跳动。接线端子的松动、受潮或腐蚀也会引入接触电阻,影响信号传输。

5. 仪表选型或安装不当:如果变送器的量程选择远大于实际工作压力,测量分辨率会降低,误差显得更大。安装位置不当,如测量气体时变送器低于取压点,管路中积液会导致测量值偏高。

三、 系统性故障排除步骤

建议遵循由外而内、由简到繁的顺序:

* 第一步:排污与疏通:关闭根部阀,在安全前提下,尝试对引压管进行排污、吹扫,排除堵塞可能。

* 第二步:零点校准:在确认引压管路畅通且无压力的情况下,使用手操器或按说明书进行现场零点校准,观察输出是否恢复至4mA。

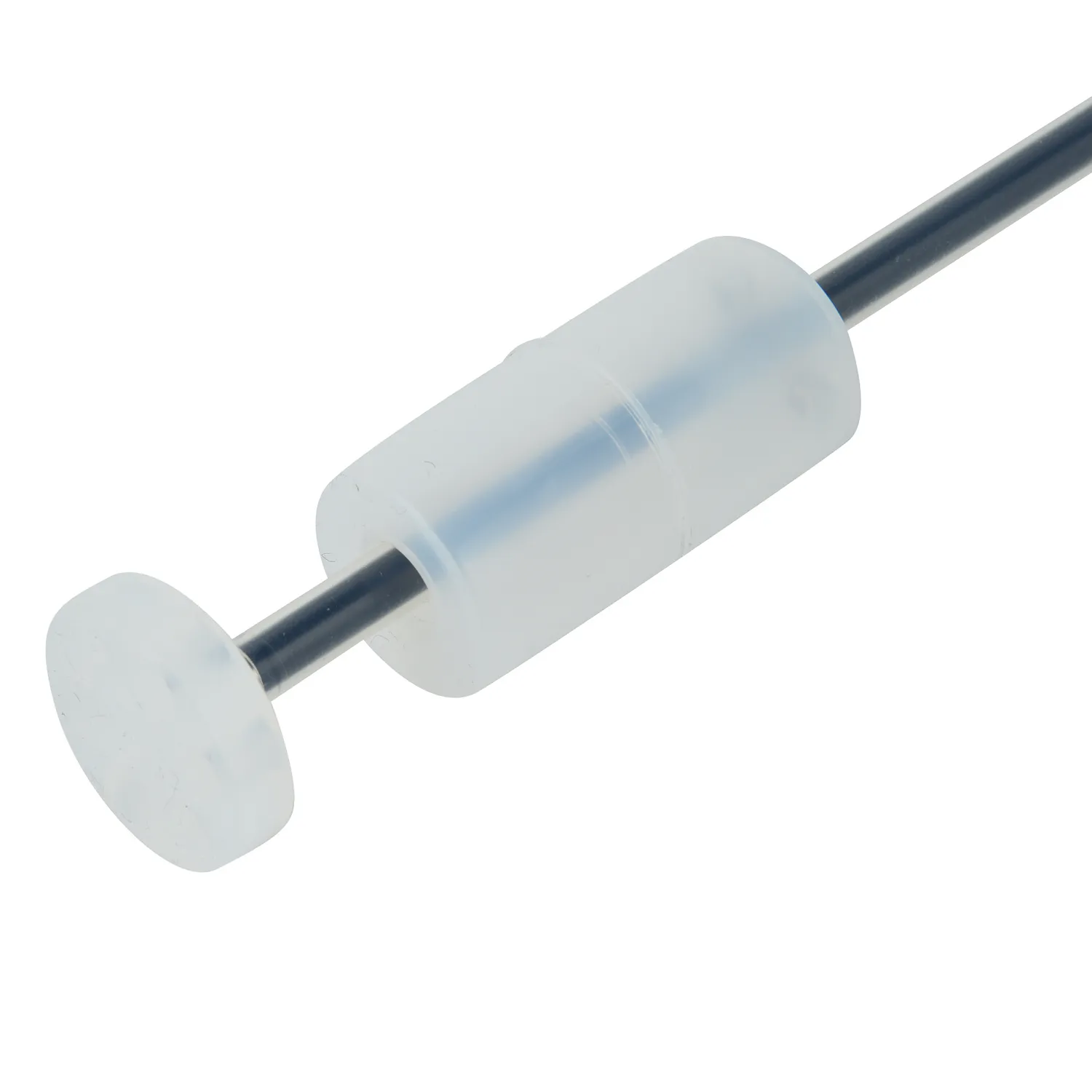

* 第三步:检查隔离膜片:观察膜片有无明显变形、鼓包或腐蚀。轻微变形可能意味着过压损坏。

* 第四步:回路测试:断开信号线,使用精密电流源向系统输入标准信号(如12mA),检查控制系统显示值是否对应,以排除传输回路问题。

四、 专业校准与最终解决方案

若上述步骤无法解决问题,则需将变送器拆下,送至有资质的实验室进行全面校准。使用标准压力源,在全量程范围内测试其零点、满量程、线性度和重复性。校准报告将明确显示仪表是否合格。根据结果,可进行精度调整、更换传感器模块或决定报废更新。对于关键测量点,建立定期校准与维护计划是预防测量失准的根本之道。

五、 总结与预防性维护建议

压力变送器测量不准是一个信号,提醒我们关注仪表健康状态。建立定期点检制度,记录日常运行数据以便追溯对比;确保安装规范,针对特殊介质做好防护;最后,依据工艺重要性制定合理的校准周期。通过主动维护,方能确保压力变送器长期稳定可靠地充当工艺生产的“眼睛”。