发布时间:2025-07-08

发布时间:2025-07-08 点击次数:

点击次数:

在精密注塑成型领域,模板平行度直接影响产品尺寸精度与合格率。传统机械式测量工具已无法满足现代工业对μm级误差控制的需求,高精度传感器成为解决这一痛点的关键技术。

高精度传感器的核心优势

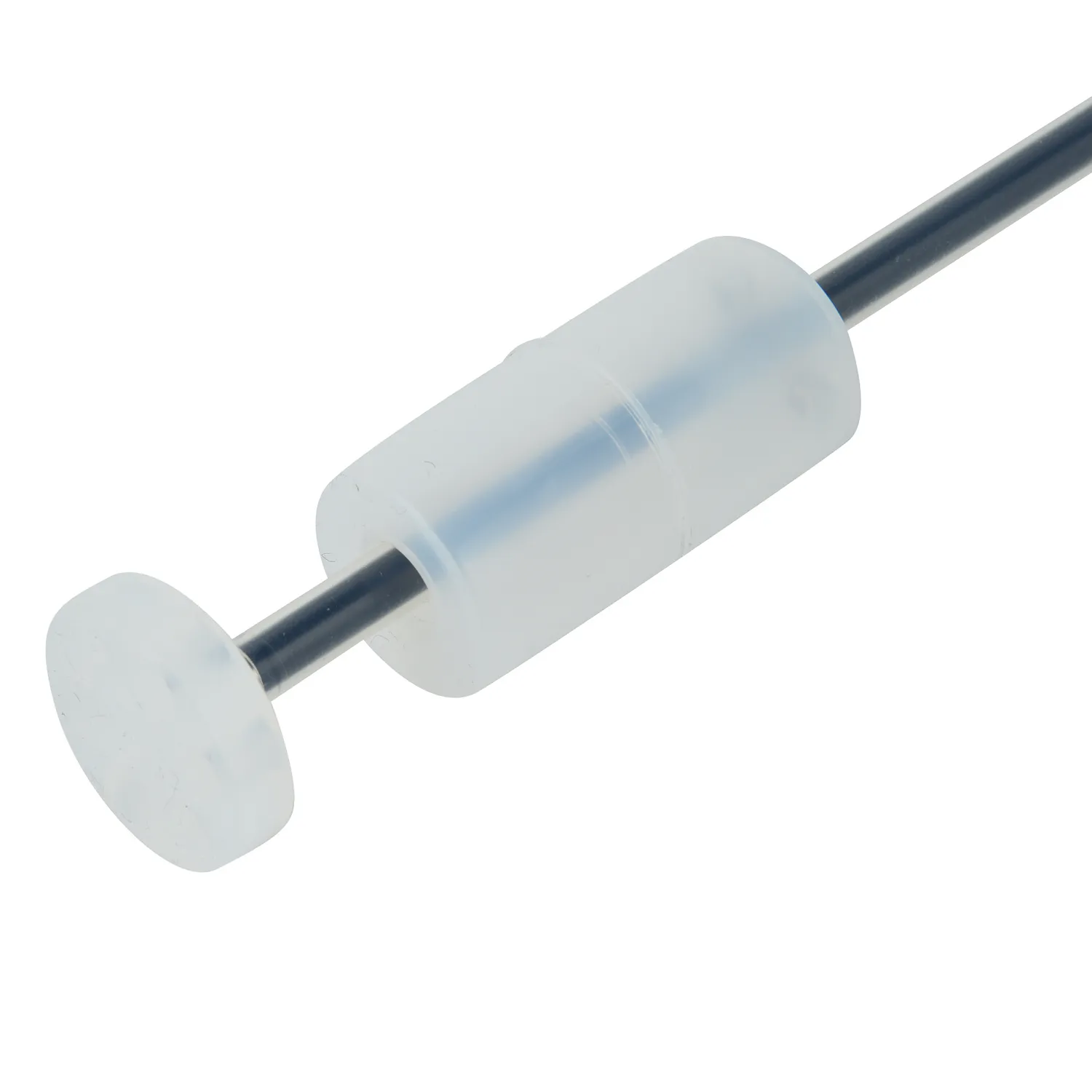

激光位移传感器和电容式传感器可实现0.1μm分辨率,通过非接触测量避免机械磨损。以基恩士LK-H系列为例,其±0.02%F.S.的线性度能精准捕捉模板微米级形变,比千分表测量效率提升300%。

安装方式决定测量有效性

采用三点式布阵方案时,传感器应呈等腰三角形分布,顶角传感器监测合模方向位移,底边双传感器检测模板倾斜。需注意:传感器支架需与模板热膨胀系数匹配,避免温度漂移导致数据失真。

环境干扰的应对策略

车间振动和油污是主要干扰源。推荐选用IP67防护等级的传感器,并加装磁栅滤波装置。实测数据显示,加装防震支架可使测量波动幅度降低82%,在50Hz工业频率干扰下仍保持稳定输出。

数据融合提升系统可靠性

通过PLC将传感器数据与注塑机压力曲线联动分析,可建立模板形变补偿模型。某汽车零部件厂商应用此方案后,产品平面度合格率从87%提升至99.6%,年节省废品成本超200万元。

维护校准的黄金标准

建议每5000模次进行原位校准,使用AA级花岗岩校准平台。日常维护需重点关注传感器探头的清洁度,积碳厚度超过3μm即会导致测量偏差,采用无水乙醇每周清洁可延长探头寿命40%。