发布时间:2025-07-09

发布时间:2025-07-09 点击次数:

点击次数: 在注塑成型过程中,模板变形是影响产品精度的关键因素之一。当注塑机长时间运行或承受高压时,模板可能发生微米级变形,这种微小位移若未被及时检测,将直接导致产品尺寸偏差、飞边等质量问题。

高精度传感器的核心作用

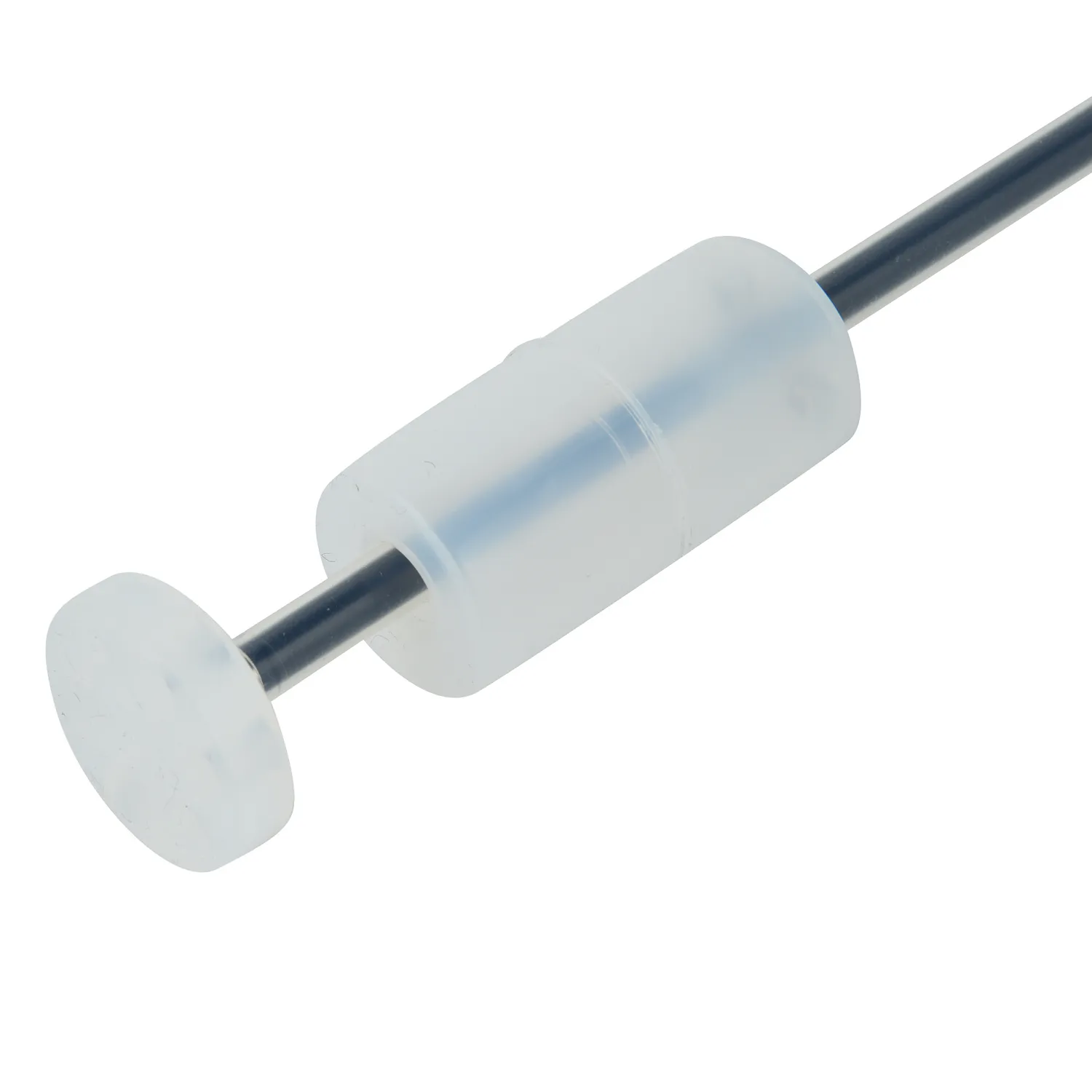

采用高精度位移传感器能实时监测模板的微米级形变。这类传感器通常具备±0.1μm的分辨率,通过非接触式测量技术,可精准捕捉模板在合模、保压等关键工序中的动态位移变化。相比传统检测方式,其采样频率可达10kHz,能完整记录瞬态变形过程。

选型时的关键参数考量

选择传感器时需重点关注线性度(建议≤±0.05%F.S.)、温度漂移(<±0.005%/℃)等指标。例如磁致伸缩传感器在高温环境下仍能保持稳定输出,而激光位移传感器则更适合洁净车间的纳米级检测需求。安装时应注意避开振动源,并定期进行零点校准。

精度提升带来的实际效益

某汽车零部件厂商案例显示,采用0.5μm精度传感器后,产品尺寸合格率从92%提升至99.8%,每年减少废品损失超80万元。同时,通过位移数据与工艺参数的智能联动,还能实现动态补偿,延长模具使用寿命30%以上。

维护与校准的最佳实践

建议每500小时进行传感器基准校验,使用标准量块进行三点校准。日常应保持测量区域清洁,避免油污影响光学传感器工作。对于多传感器系统,需采用同步采集卡确保各通道数据时间戳一致,这对分析模板扭曲变形模式尤为重要。