发布时间:2025-07-15

发布时间:2025-07-15 点击次数:

点击次数: 在冶金轧钢生产线上,卷取机的位移检测精度直接影响带钢卷形的质量与设备稳定性。面对高温、振动等复杂工况,传统检测方式往往难以满足需求。本文将系统分析三种主流传感器的适用场景与技术特点。

电感式位移传感器的经济性优势

接触式电感传感器以其成本低、抗干扰强的特点,在常规轧钢环境中表现稳定。其±0.1mm的测量精度可满足大部分碳钢轧制需求,但需注意定期更换磨损探头的维护成本。某大型钢厂的应用数据显示,配合陶瓷涂层探头的改进型号,使用寿命可延长至8000小时以上。

激光测距仪的高精度解决方案

对于硅钢、不锈钢等高附加值产品,非接触式激光传感器展现出独特价值。采用780nm波长的激光位移计能在150mm量程内实现±0.01mm分辨率,且不受轧机振动影响。需特别注意安装时的冷却风幕设计,避免金属粉尘对光路的污染。实际案例表明,配合自动清洁系统后故障率可降低72%。

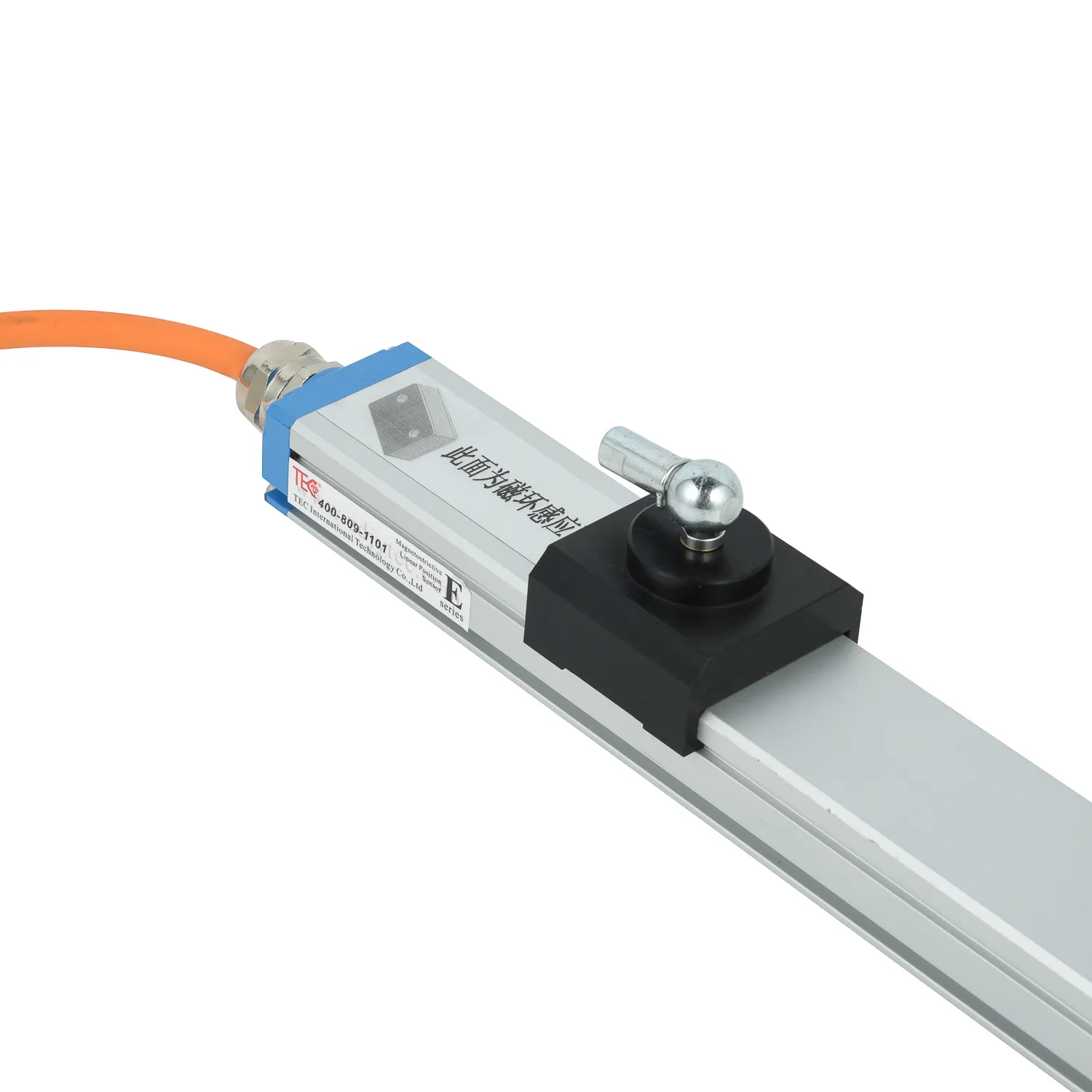

磁致伸缩传感器的综合性能平衡

在高温轧制区(200-400℃),磁致伸缩位移传感器凭借无机械磨损的特性脱颖而出。其磁环+波导杆的结构设计特别适合卷取机轴向位移检测,典型产品如MTS RHM系列可在0-20m范围内保持0.05%FS线性度。某热连轧项目验证显示,该方案使卷取错层缺陷减少45%。

选型决策的关键参数对照

建议从量程(±50mm至±300mm)、环境温度(-30℃至+300℃)、响应频率(1kHz至10kHz)三个维度建立评估矩阵。值得注意的是,现代智能传感器已集成温度补偿算法,如SICK OD5000系列可通过内置PT100实时修正热漂移误差。

维护优化的实践建议

定期校准周期应匹配生产节奏,建议每500小时进行零点标定。采用双传感器冗余配置时,需注意信号干扰隔离,推荐使用带差分输出的型号。某企业通过加装信号隔离器,使系统MTBF(平均无故障时间)提升至18000小时。