发布时间:2025-07-15

发布时间:2025-07-15 点击次数:

点击次数: 在注塑成型过程中,热流道系统的稳定性直接影响产品质量。其中,位移检测是确保模具精准闭合和材料均匀填充的关键环节。那么,如何选择适合的传感器来实现高精度测量呢?

1. 热流道位移检测的核心需求

热流道系统通常需要在200-400℃高温环境下工作,传感器需具备耐高温、抗干扰特性,同时要求测量精度达到±0.01mm级别。传统机械式测量工具无法满足这种严苛条件,必须采用专用传感器。

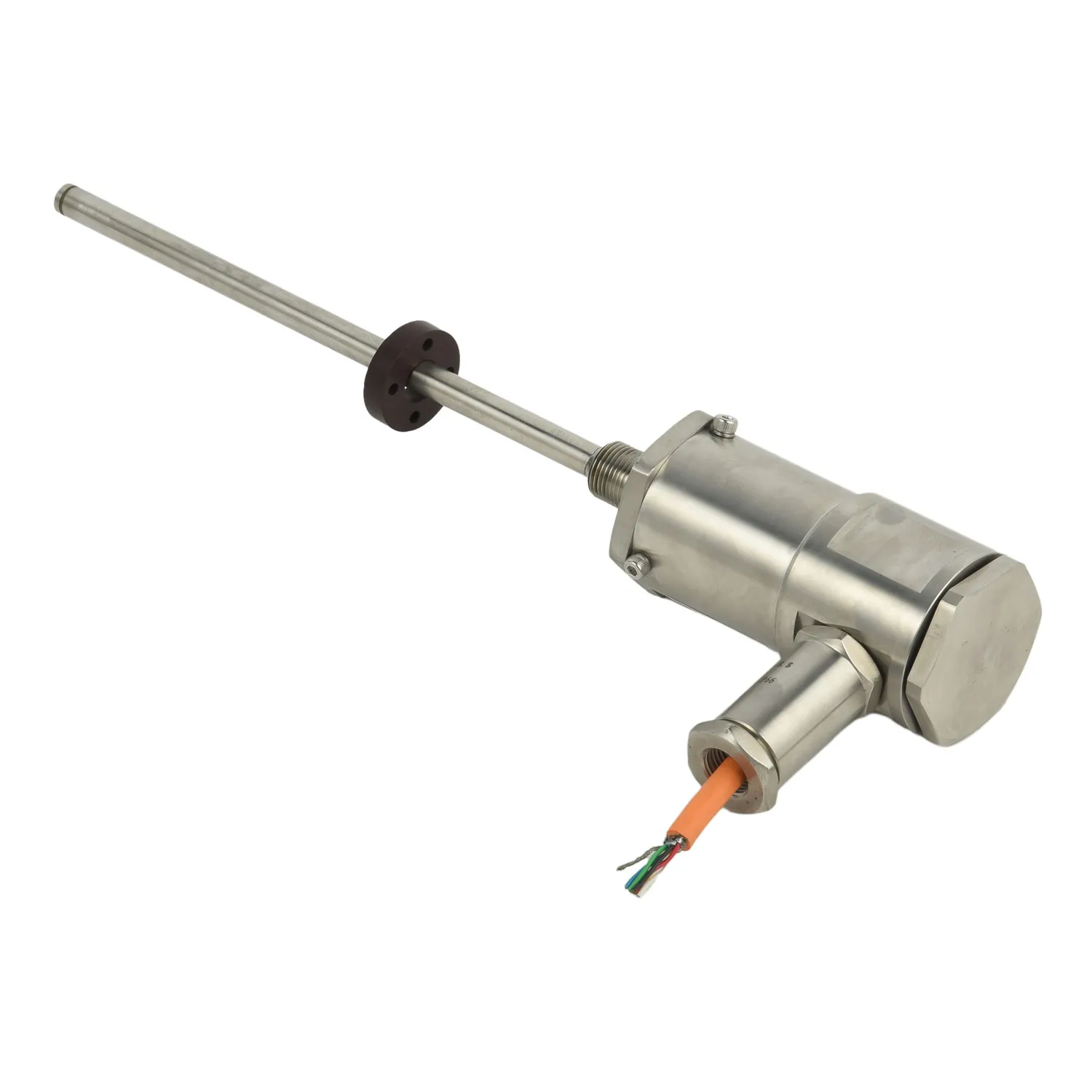

2. LVDT传感器:工业级可靠选择

线性可变差动变压器(LVDT)传感器因其非接触式测量特性,成为热流道检测的常见方案。其优势包括:

- 耐受高温(部分型号可达500℃)

- 分辨率高达0.1μm

- 使用寿命长达1000万次循环

但需注意电磁干扰问题,建议搭配屏蔽电缆使用。

3. 激光位移传感器:超高精度之选

对于微米级精度要求的场景,激光三角测量法是优选方案:

- 测量范围通常为±5mm至±50mm

- 响应速度可达50kHz

- 无需物理接触避免机械磨损

缺点是成本较高,且对镜面反射材料测量时需要特殊处理。

4. 电容式传感器的特殊应用

在空间受限的微型热流道系统中,电容式传感器展现独特优势:

- 体积小巧,可集成到模具内部

- 对金属材质测量精度达±0.5μm

- 耐油污、粉尘等恶劣环境

需注意介电常数变化可能影响测量结果。

5. 选型要点与安装建议

实际选型时应综合考虑:

- 温度补偿功能(必备)

- 防护等级(建议IP67以上)

- 信号输出类型(模拟量/数字量)

安装时需确保传感器轴线与测量方向一致,并预留热膨胀补偿空间。定期校准(建议每500小时)可维持长期测量精度。

通过合理选择传感器,不仅能提升注塑产品一致性,还能降低废品率约15-30%。建议先进行现场工况测试,再确定最终方案。