发布时间:2025-07-15

发布时间:2025-07-15 点击次数:

点击次数: 在注塑机的高压工作环境下,液压油管路的微小位移可能引发泄漏或系统失效。精准监测管路位移对预防故障至关重要,而传感器的选型直接决定检测效果。

电感式位移传感器的接触式测量方案

电感式传感器通过探头与管路直接接触,可检测0.01mm级的微小位移。其内置电磁线圈会因金属管路位移产生电信号变化,特别适合刚性管路的振动监测。但需注意油污可能影响探头灵敏度,建议加装防护罩。

磁致伸缩传感器的非接触式技术优势

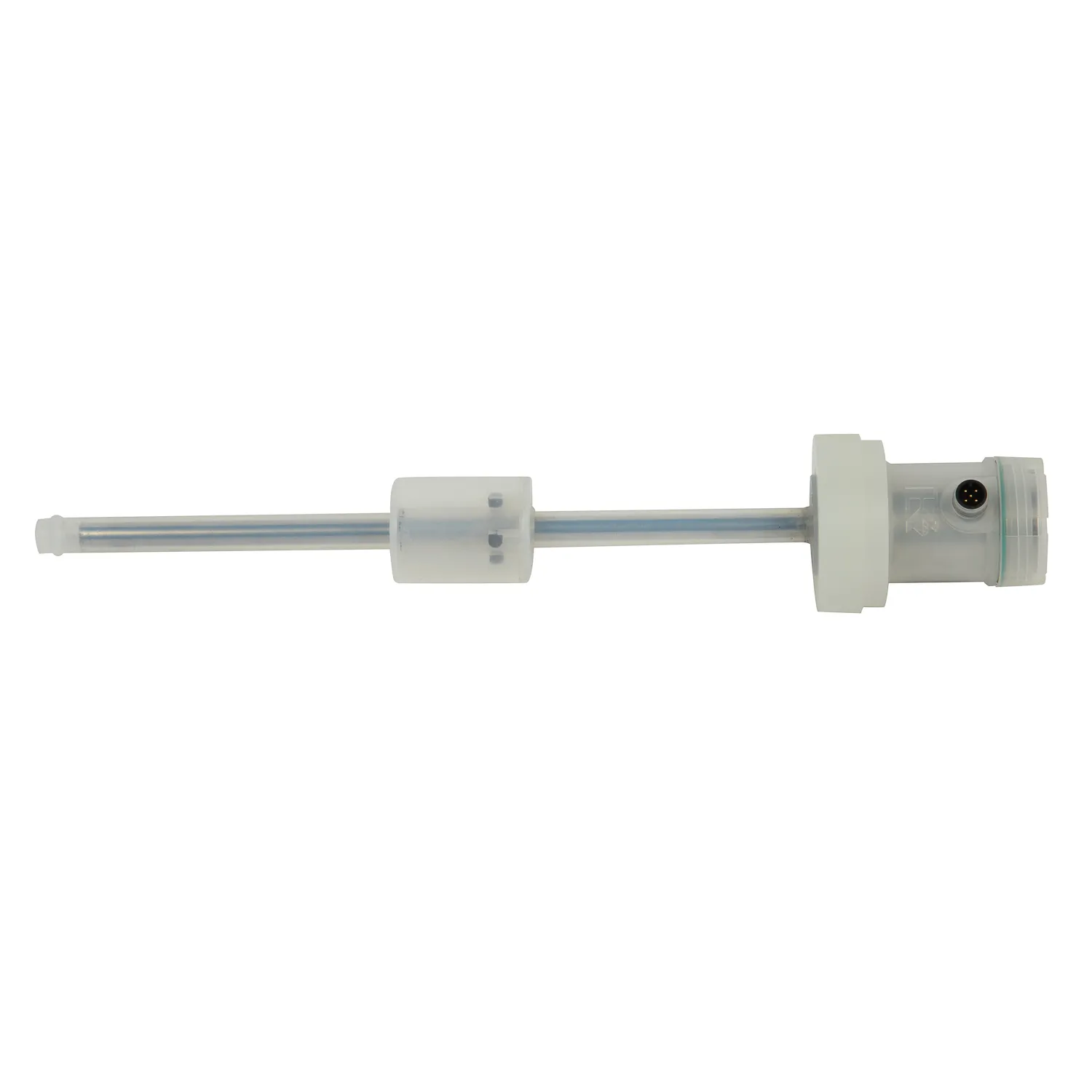

采用磁致伸缩原理的传感器无需物理接触,通过测量管路磁场变化实现检测。典型精度达±0.5%FS,耐受液压油污染且寿命长达5年以上。适用于高温高压环境,但安装时需确保管路材质具有导磁性。

激光位移传感器的高精度解决方案

激光三角测量法可实现0.001mm级分辨率,通过发射激光束至管路表面并接收反射光斑位移。适合空间受限的复杂管路布局,但需保持光学元件清洁,且成本较前两者高出30%-50%。

多传感器协同的智能监测系统

现代注塑机常采用多类型传感器组网,如电感式监测关键节点配合激光传感器校准。结合PLC系统可实现位移趋势分析,当累计位移超阈值时触发预警,较单传感器方案故障识别率提升60%。

维护要点与传感器选型建议

定期校准传感器基准值,检查连接线抗干扰屏蔽层。对于200Bar以上高压系统,优先选择全金属封装传感器;若存在管路热膨胀工况,需选用带温度补偿的型号。建议每6个月用标准位移台验证传感器精度。