发布时间:2025-07-24

发布时间:2025-07-24 点击次数:

点击次数: 在冶金轧钢机的恶劣工作环境中,金属粉尘的弥漫对电感式传感器的稳定性构成严峻挑战。这些微小导电颗粒会附着在传感器表面,甚至侵入内部结构,导致信号漂移、误触发等问题。本文将深入解析五大关键技术,帮助设备在粉尘环境中保持精准检测。

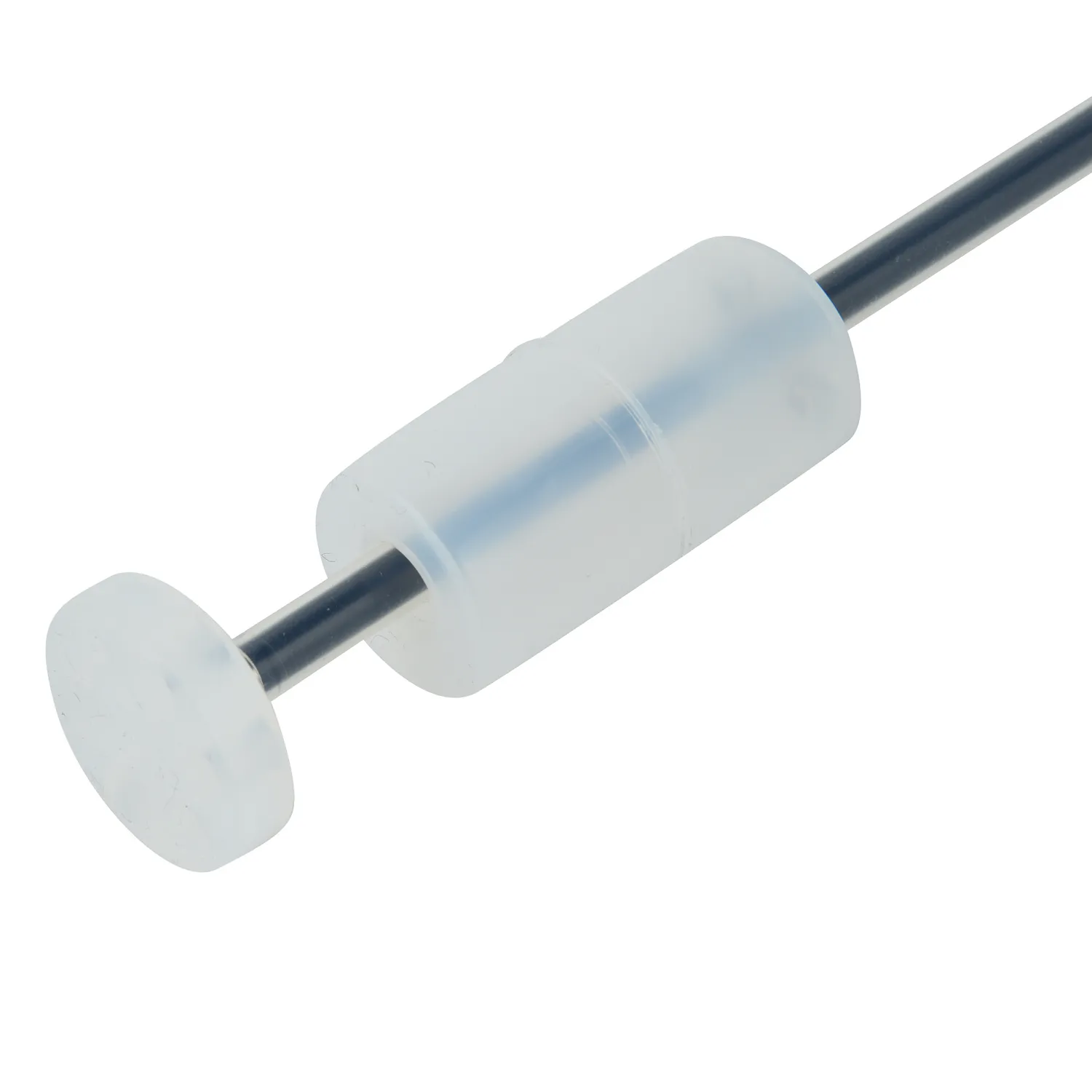

密封防护设计:物理隔绝的第一道防线

采用IP67及以上防护等级的金属外壳,结合硅胶密封圈和激光焊接工艺,能有效阻止粉尘从缝隙侵入。特别在传感器探头部位,多层迷宫式密封结构可阻断0.1mm以上的颗粒物,同时避免传统橡胶密封件因高温老化的风险。

高频振荡技术:穿透粉尘干扰的电子方案

通过将工作频率提升至1MHz以上,传感器产生的电磁场能穿透粉尘层直达检测目标。某钢厂实测数据显示,采用2.5MHz高频的传感器,在氧化铁粉浓度达15g/m³时,检测误差仍控制在±0.3mm以内,较常规低频型号精度提升80%。

自清洁电路:动态维持检测精度

集成脉冲式反向电流模块,每隔5分钟自动释放高压电脉冲,使附着在感应面的粉尘因静电排斥作用脱落。某品牌传感器通过此技术,在连续工作2000小时后仍无需人工清理,维护周期延长3倍。

温度补偿算法:对抗粉尘积聚的热效应

金属粉尘堆积会改变传感器散热特性,导致温漂误差。新一代产品内置双PT100温度传感器,配合自适应算法,可在-20℃至85℃范围内将温漂系数控制在0.01%/℃以下,特别适合热轧产线应用。

抗电磁干扰涂层:抑制二次干扰

在传感器PCB板喷涂纳米级氧化铝绝缘涂层,能阻断粉尘导电形成的寄生电路。某重型轧机项目验证显示,该技术使信号噪声比提升12dB,误报率从3.2%降至0.7%。

冶金轧钢设备的智能化升级离不开传感器的可靠表现。通过上述技术的综合应用,现代电感式传感器已能在6kg/m³的高粉尘浓度下稳定工作,平均无故障时间突破8000小时,为钢铁企业实现智能制造提供坚实基础保障。定期用压缩空气吹扫安装部位、避免传感器长期处于静止状态等运维措施,可进一步延长设备寿命。