发布时间:2025-07-26

发布时间:2025-07-26 点击次数:

点击次数: 在新能源电池制造领域,生产线的精度直接决定了电池性能与安全性。随着行业对能量密度和一致性的要求不断提升,高精度位移传感器已成为产线核心设备之一。本文将深入解析新能源电池产线对位移传感器的关键技术需求。

1. 微米级精度是硬性门槛

新能源电池极片涂布、叠片等工艺要求位移测量误差控制在±1μm以内。传统电位计式传感器已无法满足需求,激光干涉仪和电容式传感器凭借0.01μm的分辨率成为主流选择。例如在极片辊压工序中,激光位移传感器可实时监测轧辊间隙波动,确保厚度一致性。

2. 抗干扰能力决定稳定性

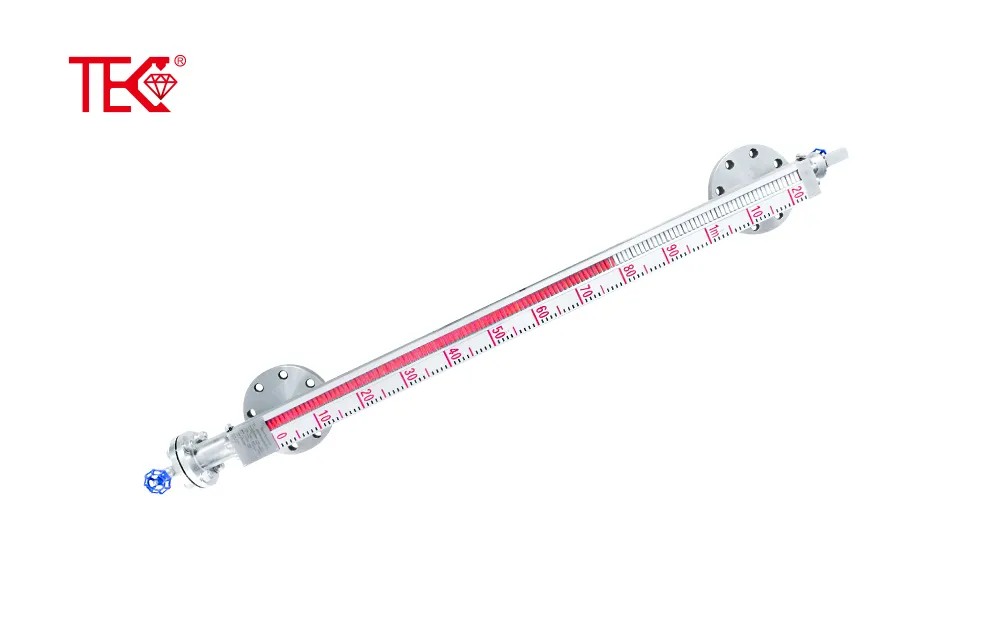

电池产线存在强电磁场、油污等复杂环境。电容位移传感器采用非接触式测量原理,不受磁场影响,特别适合电解液注装工位的液面检测。某头部电池厂商实测数据显示,采用屏蔽设计的电容传感器可将信号漂移降低至0.05%FS/℃。

3. 动态响应速度影响生产效率

叠片机等高速设备要求传感器响应频率≥10kHz。激光多普勒测速技术可实现50kHz采样率,配合高速PLC能在0.1ms内完成纠偏动作。某200ppm产线的应用案例表明,优化后的传感器系统使设备节拍时间缩短12%。

4. 模块化设计简化集成

现代电池产线普遍采用模块化设计,传感器需支持EtherCAT、PROFINET等工业协议。主流厂商现已推出即插即用型传感器模组,集成校准功能后,调试时间可缩短80%。

5. 数据追溯赋能智能制造

符合ISO9001标准的传感器应具备原始数据存储功能,通过OPC UA接口上传至MES系统。某GWh级工厂通过部署智能传感器网络,使过程CPK值提升至1.67以上。

未来随着固态电池技术发展,对纳米级位移测量的需求将催生新型量子传感器技术。建议企业在选型时重点关注传感器的长期稳定性指标,并优先选择具备AI自诊断功能的产品。