发布时间:2025-09-11

发布时间:2025-09-11 点击次数:

点击次数: 在工业自动化飞速发展的今天,高精度位置检测技术已成为提升生产效率与设备智能化的关键。传统接触式传感器因机械磨损和维护成本高等问题逐渐无法满足现代工业需求,而磁致伸缩技术的出现正以其非接触、高精度和强抗干扰能力重新定义工业测量标准。

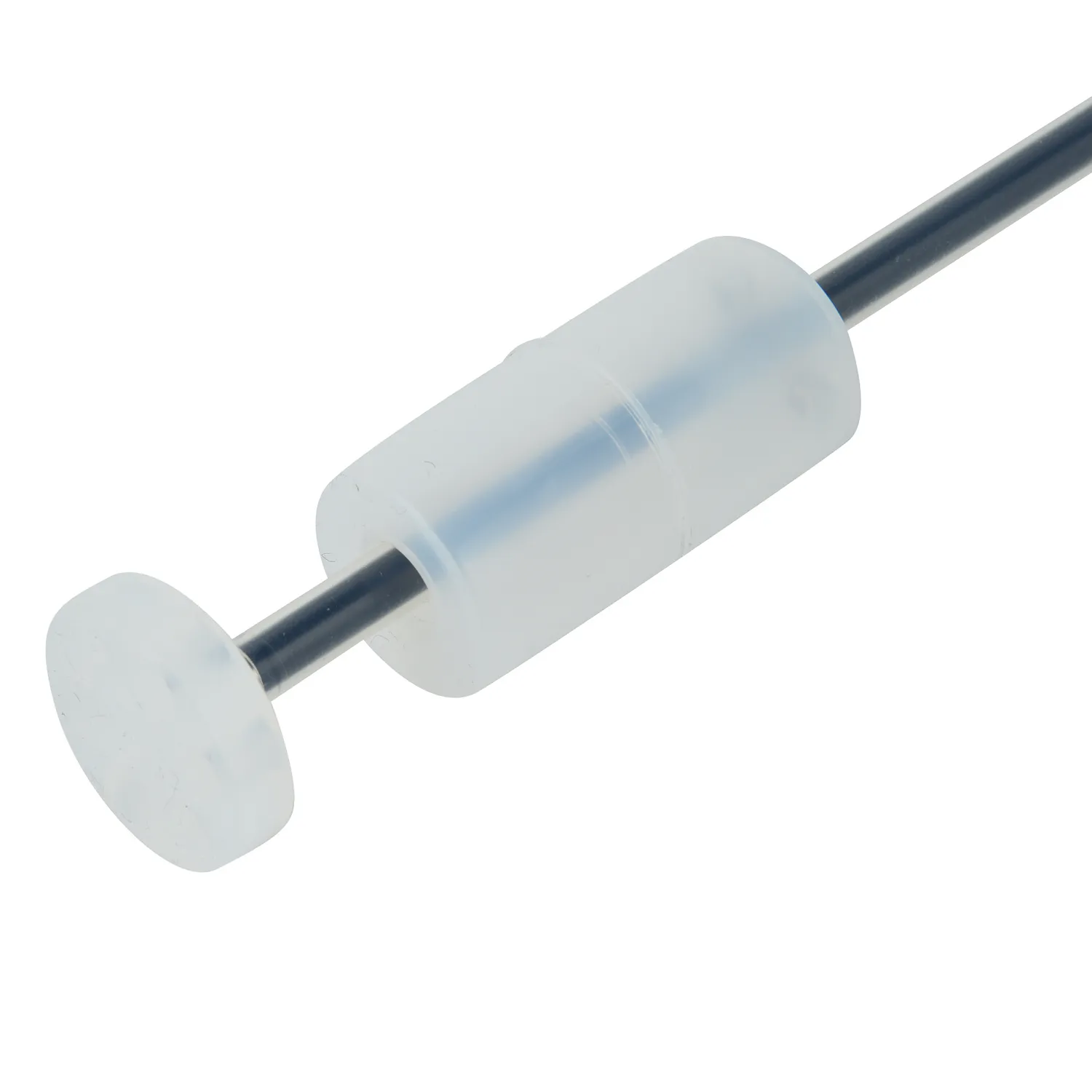

磁致伸缩技术通过波导管内扭力波的传播时间差实现精准定位,其核心原理基于铁磁材料在磁场作用下的物理特性变化。当传感器外部磁环产生磁场脉冲时,波导材料会发生微观形变并生成扭力波,通过计算发射与接收信号的时间差即可精确测定磁环位置。这种测量方式完全规避机械接触,从根本上解决了传统传感器的磨损问题。

相较于光电编码器或LVDT等传统技术,磁致伸缩传感器在±0.01%的线性度误差范围内可实现微米级测量精度,耐受200℃高温环境和1000g振动冲击。在钢铁轧制生产线中,该技术使辊缝控制精度提升至1微米级别;在注塑机合模系统中,其直接嵌入液压缸的设计将位置检测与执行机构融为一体,大幅降低设备复杂度。

在工程机械领域,三一重工最新型号的挖掘机采用磁致伸缩技术实现液压缸行程精确控制,使作业能耗降低18%。德国博世力士乐将其应用于智能液压系统,通过实时反馈活塞位置数据,成功将注塑机成型周期缩短22%。这些案例证明该技术不仅能提升单机性能,更能通过数据集成赋能整个智能制造系统。

随着工业4.0对设备互联要求的提升,磁致伸缩传感器凭借其原生数字化输出特性,可直接接入PLC或工业物联网平台。西门子最新推出的数字化液压解决方案中,内置磁致伸缩传感器的执行器可通过PROFINET实时传输0.5微米分辨率的位置数据,为数字孪生系统提供高保真数据源。

尽管磁致伸缩技术在抗电磁干扰和极端环境适应性方面表现突出,但工程师需注意波导管材料的热膨胀系数与系统校准精度间的关联。最新研究表明,采用铁钴合金波导材料可将温漂系数控制在0.002%/℃以内,配合自适应滤波算法可进一步提升在变频环境下的测量稳定性。

未来该技术将与AI算法深度结合,美国国家仪器公司近期演示的智能预测系统通过分析磁致伸缩传感器的历史数据,成功实现液压系统故障提前300小时预警。这种基于物理测量的预测性维护模式,将为工业设备全生命周期管理提供全新解决方案。

作为工业测量领域的技术标杆,磁致伸缩技术正推动着工业自动化向更高精度、更强可靠性和更深数字化方向演进。随着新材料与智能算法的持续融合,这项技术必将成为智能制造时代不可或缺的基础支撑。