发布时间:2025-09-20

发布时间:2025-09-20 点击次数:

点击次数: 近日,一场突如其来的浮球液位计大规模故障事件席卷全球工业领域。从石油化工到食品制药,从水处理到能源电力,数以万计的生产线因液位控制失灵而被迫中断运行。这种看似普通的工业仪表竟成为制约全球产业链的关键节点,暴露出工业自动化系统的脆弱性。

故障分析显示,本次事件源于全球主要供应商采用的新型磁性材料存在批次性缺陷。在特定温度与压力条件下,浮球组件的磁化强度会急剧衰减,导致触点无法正常闭合。更严重的是,该缺陷具有潜伏期,设备在运行3-6个月后才集中爆发问题。

为应对危机,专家团队提出三级应急方案:立即启用备用机械式液位开关,紧急加装临时超声波监测设备,同时通过DCS系统实现液位联动控制。某跨国化工集团通过搭建临时监测网络,在48小时内恢复了70%产能的运行。

此次事件促使行业重新审视设备维护体系。建议企业建立关键仪表生命周期档案,推行预防性维护制度,并配置20%的应急备用设备。对于高风险工况,应采用不同原理的液位计组成冗余系统,如雷达式与电容式仪表的组合方案。

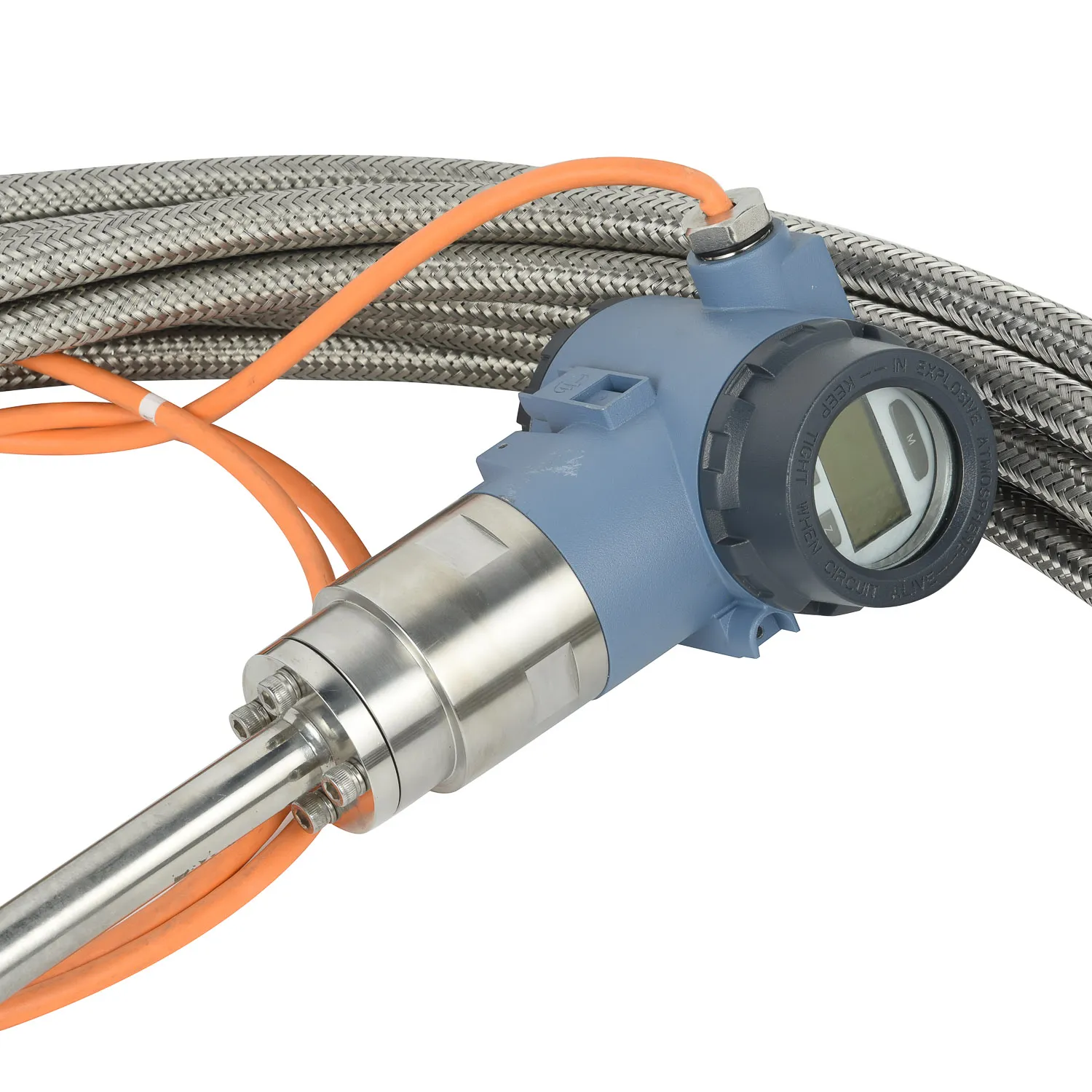

智能化升级成为根本解决方案。新一代智能液位计配备自诊断功能和无线传输模块,能够实时监测磁体性能并提前预警。某智能仪表企业推出的双浮球冗余设计产品,通过两组独立测量系统确保永不宕机,虽成本增加30%但可靠性提升至99.99%。

这次行业危机既暴露了供应链风险,也推动了技术革新进程。未来三年,全球液位计市场将迎来智能化升级浪潮,传统浮球仪表的市场份额预计将从目前的65%下降至40%,而融合多种检测原理的复合型仪表将成为市场新宠。