发布时间:2025-09-20

发布时间:2025-09-20 点击次数:

点击次数: 在石油化工、矿山开采和易燃易爆物质处理等工业领域,环境安全是生产过程中的首要考量。传统位移传感器在这类危险环境中使用可能引发爆炸事故,因此专门设计的防爆位移传感器成为保障生命财产安全的关键设备。这类传感器通过特殊结构和材料设计,确保在潜在爆炸性环境中实现可靠测量。

工业防爆位移传感器的核心特征体现在其卓越的防爆性能上。产品采用本质安全型设计,通过限制电路能量和表面温度,确保即使在短路或故障状态下也不会引燃爆炸性混合物。同时,坚固的防爆外壳能够有效隔离内部火花与外部易燃介质,符合ATEX和IECEx国际防爆认证标准,为危险区域提供最高级别的安全保障。

防爆等级划分是选型过程中的关键考量因素。根据爆炸性环境的危险程度,传感器需对应不同的防爆标志,如Ex d(隔爆型)、Ex i(本安型)或Ex m(浇封型)。用户需要根据实际应用环境中的气体类型(I类矿井甲烷/II类爆炸性气体)和温度组别,选择符合区域划分(Zone 0/1/2)要求的认证产品,确保设备与环境的完美匹配。

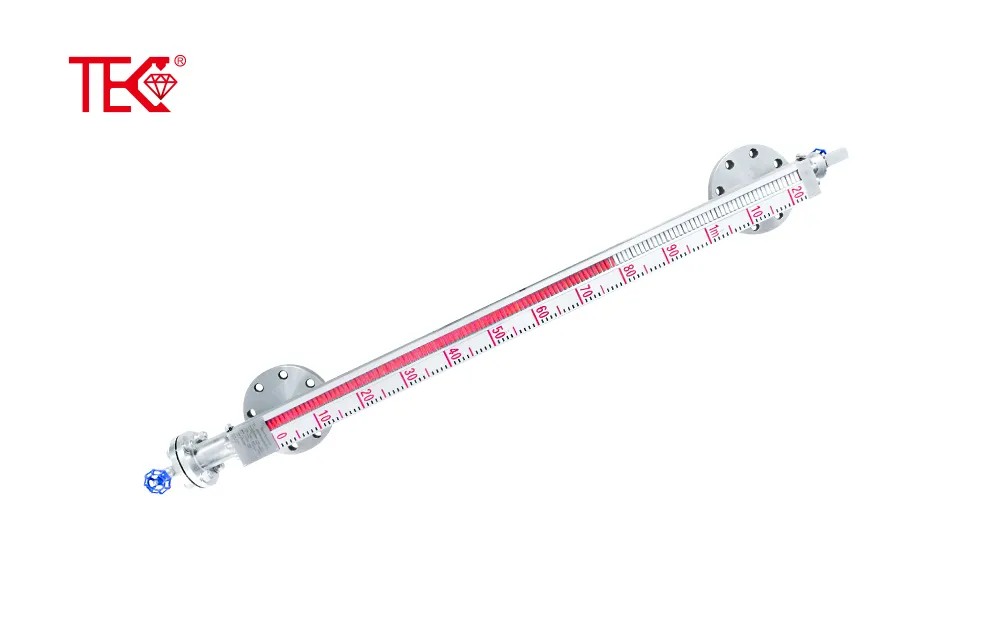

在精度与稳定性方面,现代防爆位移传感器表现出卓越性能。采用磁致伸缩、激光测距或LVDT等测量原理,这些传感器能够在保持防爆特性的同时,提供微米级测量精度和±0.05%FS的线性度。特殊设计的密封结构确保在IP67防护等级下长期稳定运行,耐受高温、高压和腐蚀性介质的极端工业环境。

安装配置的专业性直接影响防爆系统的安全性。传感器必须按照防爆要求进行正确接地,使用经过认证的防爆接线盒和电缆引入装置。维护时需要由经过培训的专业人员操作,定期检查防爆面完整性和紧固件扭矩值,确保防爆性能持续符合标准要求。

典型应用场景涵盖石油储罐液位监测、化工反应釜机械定位、煤矿液压支架控制等关键流程。在这些应用中,防爆位移传感器不仅提供精确的位移测量数据,更重要的是构建了本质安全的生产环境,避免了可能由电火花引发的灾难性事故。

随着工业4.0技术的发展,智能型防爆位移传感器正成为新趋势。这些设备集成诊断功能和数字通信接口,支持HART或Profibus PA协议,实现预测性维护和远程监控,同时保持完整的防爆性能,为智能化危险区域运营提供技术基础。

选择合适的防爆位移传感器需要综合考虑防爆等级、测量范围、精度要求和环境条件等因素。建议与专业传感器供应商密切合作,提供详细的应用环境信息,以获得最适合的解决方案,确保测量系统既安全可靠又经济高效。