发布时间:2025-06-27

发布时间:2025-06-27 点击次数:

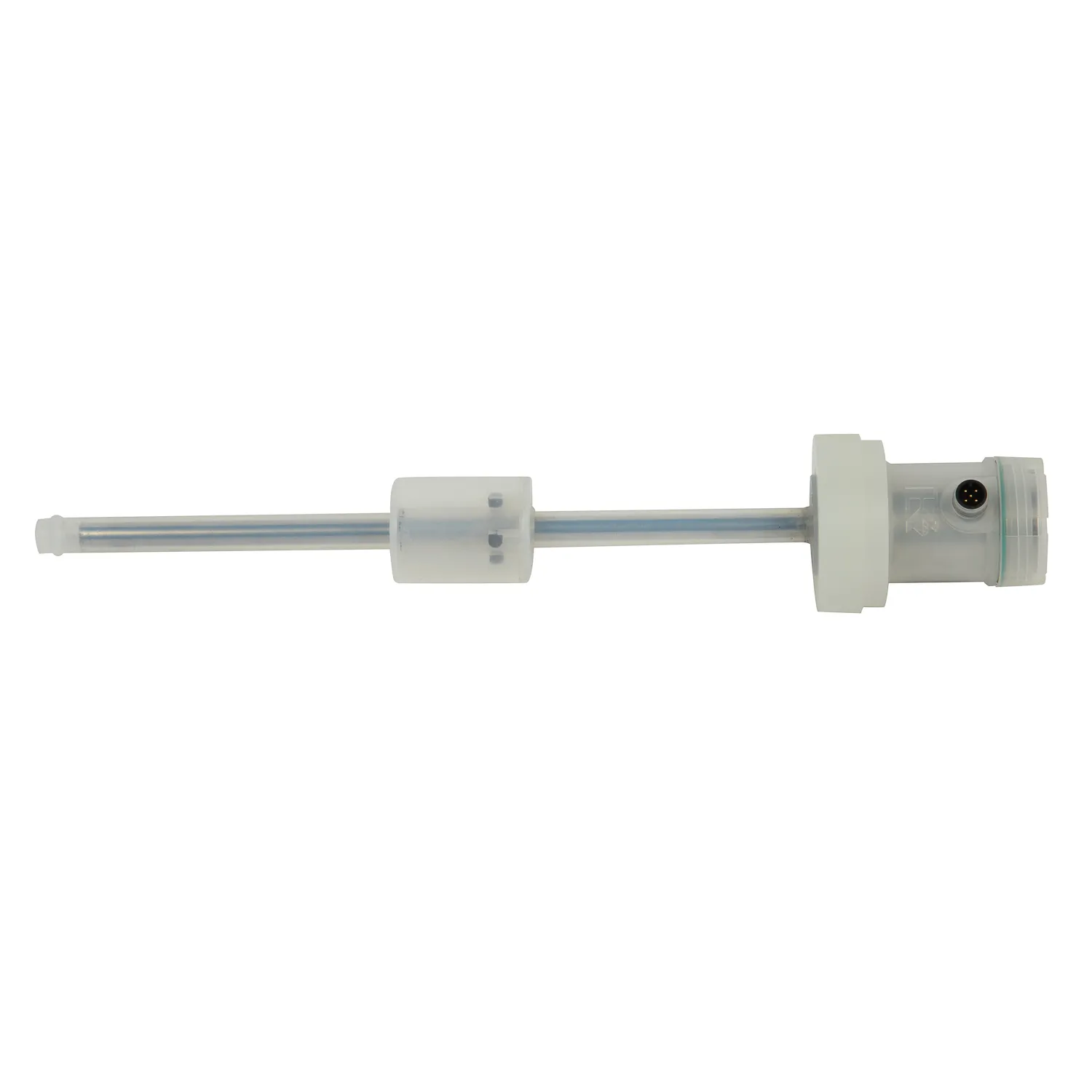

点击次数: 在工业自动化领域,液压油缸与拉绳位移传感器的组合广泛应用于精准测量线性位移。然而,安装过程中的细节疏忽可能导致测量误差甚至设备损坏。以下是安装时需重点关注的7个核心环节。

1. 传感器选型与油缸参数匹配

选择拉绳位移传感器时,需严格核对液压油缸的行程范围、运动速度和负载能力。传感器量程应略大于油缸最大行程(建议预留10%-15%余量),同时耐受油缸工作环境的高压、振动和温度波动。

2. 安装位置的科学规划

优先选择油缸活塞杆侧方或上方安装,避免底部布置以防油污堆积。传感器拉绳轴线需与油缸运动方向平行,偏差角度不超过±2°,否则会导致钢丝绳偏磨和测量失真。

3. 刚性支架的防振设计

采用厚度≥6mm的钢制支架固定传感器主体,并通过减震胶垫隔离机械振动。实测表明,未做防振处理的安装方式会使测量信号噪声增加300%以上。

4. 拉绳走向与防护措施

确保拉绳全程无锐角弯折,最小弯曲半径>50mm。在粉尘或油污环境中,应加装波纹管或伸缩护套,防止异物卷入导致卡滞。

5. 电气连接的抗干扰处理

信号线需采用屏蔽双绞线,并与液压动力线分开布线(间距>30cm)。建议在PLC端配置信号隔离器,可有效抑制90%以上的电磁干扰。

6. 动态校准与零点标定

安装后需进行三次全行程往复运动校准,通过专业软件修正非线性误差。特别注意油缸极限位置的机械缓冲是否影响传感器归零。

7. 定期维护与故障预判

每500工作小时检查拉绳张紧度及磨损情况,定期清理导向轮积垢。若发现测量值跳变或回程误差>0.5%FS,应立即停机检修。

通过上述细节把控,可确保传感器寿命延长至5万次循环以上,测量精度稳定在±0.1%FS范围内。实际案例显示,规范安装的传感器系统可使液压设备故障率降低40%。