发布时间:2025-06-27

发布时间:2025-06-27 点击次数:

点击次数: 在钢铁生产过程中,轧辊的偏心问题直接影响板材的质量和生产效率。传统测量方法往往存在精度不足或效率低下的问题,而高精度位移传感器的引入为解决这一难题提供了新的可能性。

高精度位移传感器的技术优势

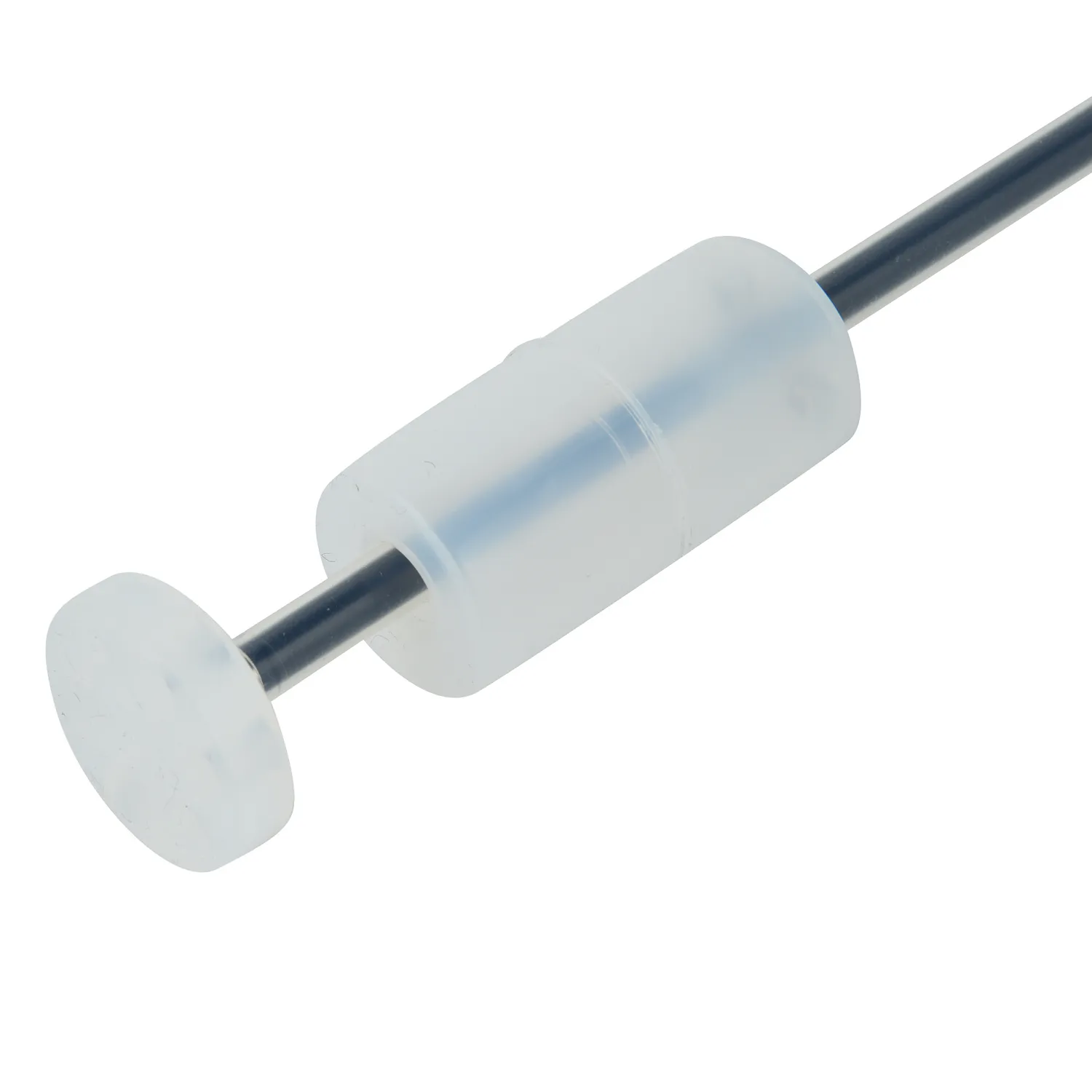

高精度位移传感器以其微米级甚至纳米级的测量精度著称,能够实时捕捉轧辊的微小位移变化。其非接触式测量特性避免了传统机械式测量对轧辊表面的磨损,同时高速响应能力完美适配轧钢机的高速运转环境。这种传感器通常采用激光或电磁原理,在钢厂的高温、多尘等恶劣工况下仍能保持稳定性能。

轧辊偏心测量的特殊挑战

钢厂轧辊偏心测量面临诸多独特挑战:轧制过程中的剧烈振动会影响测量准确性;轧辊表面温度变化导致的热变形会干扰测量结果;同时,轧钢机的高速运转要求测量系统必须具备毫秒级的响应速度。此外,钢厂环境中的金属粉尘、油污等因素也对传感器的可靠性提出了严苛要求。

位移传感器在轧辊测量中的应用方案

在实际应用中,通常采用多传感器协同测量的方案。通过在轧辊两侧对称布置位移传感器,可以准确计算出偏心量和相位角。先进的信号处理算法能够有效滤除振动噪声,提取真实的偏心信号。部分高端系统还集成了温度补偿功能,进一步提高了测量精度。这种方案已在多家大型钢厂的平整机、轧机等设备上得到验证。

经济效益与实施建议

采用高精度位移传感器进行轧辊偏心测量,虽然初期投入较高,但长远来看可显著提升产品质量、减少废品率,并延长轧辊使用寿命。建议钢厂在选型时重点关注传感器的防护等级、温度适应范围以及抗干扰能力,同时考虑与现有控制系统的兼容性。定期校准和维护也是确保测量精度的关键。

随着工业4.0的发展,智能化的高精度测量技术将成为钢厂提质增效的重要支撑。位移传感器与大数据分析的结合,有望实现轧辊状态的预测性维护,为钢铁行业的智能化转型提供技术保障。