发布时间:2026-01-29

发布时间:2026-01-29 点击次数:

点击次数: 在混凝土泵送施工过程中,位移传感器扮演着至关重要的角色。它实时监测泵送机构的位移变化,为控制系统提供关键数据。然而,水泥浆料的凝固特性给传感器的稳定工作带来了严峻挑战。如何确保传感器在恶劣工况下持续精准运行,成为工程技术人员必须解决的难题。

传感器选型:耐腐蚀与抗凝结的双重保障

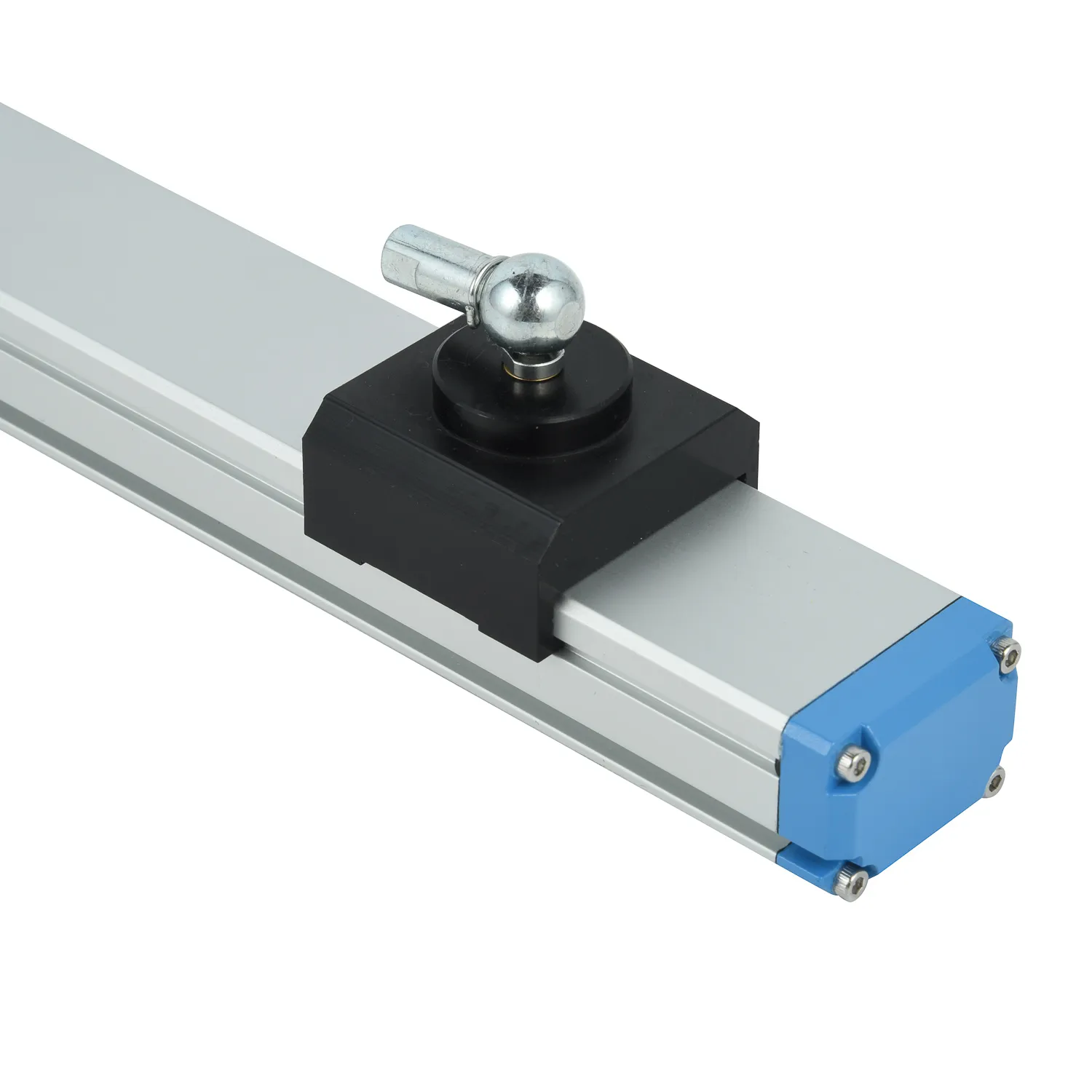

面对水泥凝固环境,首要任务是选择专用型传感器。优选采用不锈钢外壳或特殊镀层处理的产品,其表面能有效抵抗水泥碱性物质的腐蚀。同时,应选择非接触式或具有自清洁设计的传感技术,避免水泥浆料直接附着在感应元件上。例如,磁致伸缩式位移传感器因其密闭结构,在防凝结方面表现优异。

防护结构设计:物理隔离与密封技术结合

为传感器加装定制化防护罩是常用方案。防护罩通常采用锥形或流线型设计,减少水泥堆积面积。关键接缝处使用硅胶密封圈或填料函进行多层密封,并在传感器探头部位设置可更换的防粘附薄膜。部分高端方案会集成微型气幕系统,通过持续微量气流形成隔离层,主动防止水泥接触传感面。

监测数据校准:动态补偿算法的应用

即使采取防护措施,微量的水泥影响仍可能导致数据漂移。此时需建立实时校准机制。通过安装参考传感器或引入压力、流量等多参数交叉验证,利用自适应滤波算法消除异常数据。在泵送间歇期,系统可自动执行零点校准程序,确保每次测量基准的准确性。

维护流程优化:预防性维护与快速清洁

制定每日施工后的强制维护规程至关重要。使用专用pH中性清洁剂配合软毛刷清理传感器表面,严禁使用金属工具刮除凝固物。每工作200小时应检查密封件老化情况,并建立传感器性能衰减档案。现场配备备用传感器模块,可实现10分钟内快速更换,最大限度减少停机时间。

智能诊断系统:预测性维护的技术升级

现代泵送设备已集成传感器健康监测系统。该系统通过分析输出信号波形、响应时间和温度变化等参数,可提前48小时预警潜在故障。当检测到信号异常时,系统会自动调整泵送参数并提示维护需求,实现从被动维修到主动维护的转变。

环境适应性改进:季节与配方的动态调整

针对不同季节的水泥凝固特性变化,应建立参数调整数据库。冬季施工时需加强传感器保温措施,防止冷凝水与水泥混合冻结。面对不同添加剂配比的水泥,可通过现场测试建立对应补偿系数,这些数据可云端共享,形成行业知识库。

通过上述多层次解决方案的有机结合,泵送位移传感器不仅能有效应对水泥凝固带来的挑战,更能将劣势转化为监测优势——水泥凝固过程中的微小形变数据,反而成为评估浇筑质量的新指标。这种适应与超越的辩证关系,正是智能建造技术不断进化的生动体现。