发布时间:2026-01-29

发布时间:2026-01-29 点击次数:

点击次数: 在追求极致精度与效率的现代工业切割领域,单一的测量点已无法满足复杂工况的需求。切纸位移传感器的多点监测技术,正是应对这一挑战的关键解决方案。它通过系统性的布局与智能化的数据处理,实现了对切割过程的全面掌控。

一、 分布式传感器网络构建监测矩阵

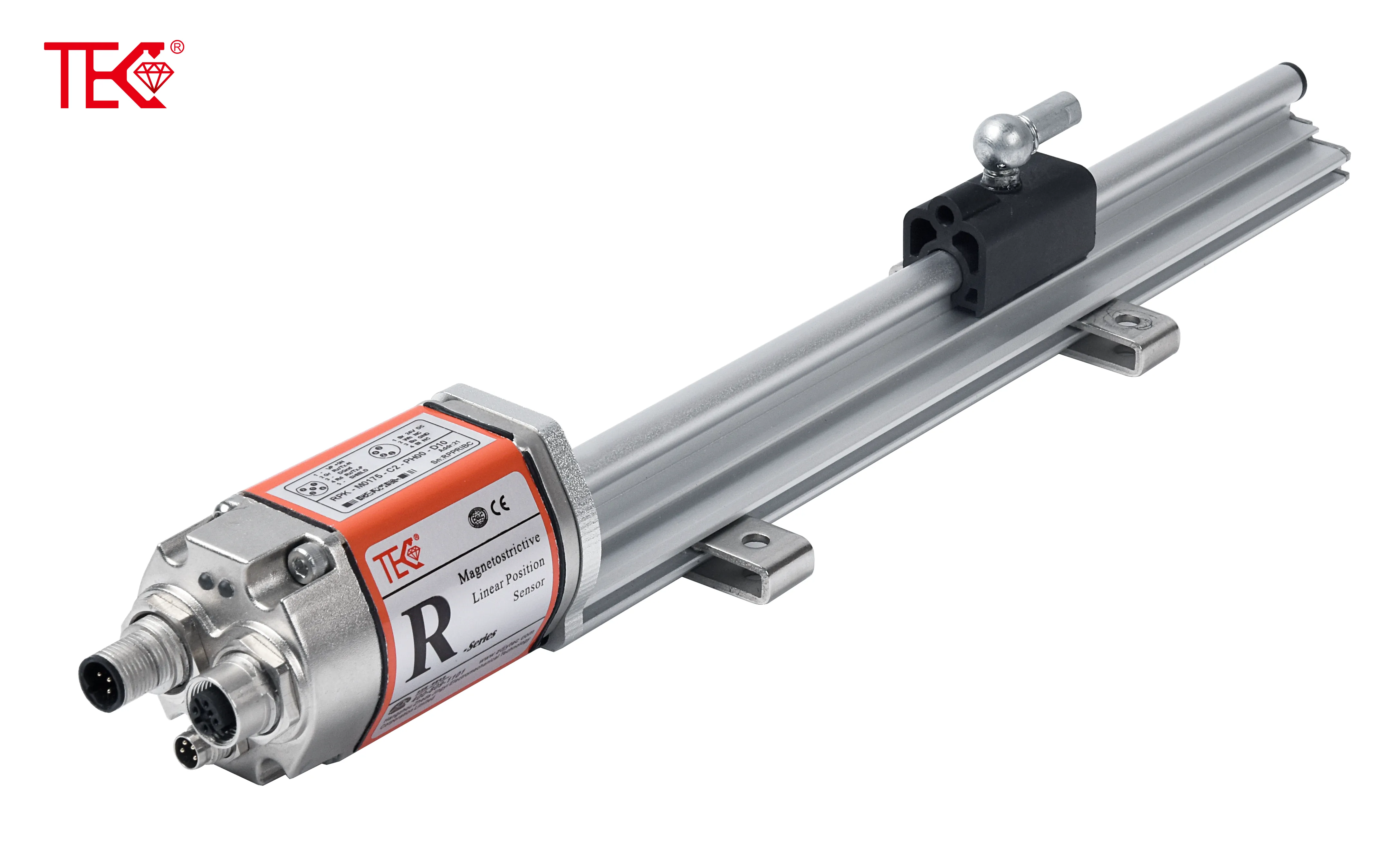

实现多点监测的核心,首先在于构建一个分布合理的传感器网络。在大型切纸机或需要多刀同时作业的设备上,单个传感器只能反映一个位置的位移变化。通过在关键刀位、承压辊轴以及送料平台等多个战略点部署高精度位移传感器,形成一个完整的监测矩阵。每个传感器独立工作,实时采集其安装点的微小位移数据,为系统提供多维度的位置信息基础。

二、 同步采集与数据融合处理技术

多个传感器同时运行,产生了海量的实时数据。如何确保这些数据的同步性与有效性,是技术实现的另一难点。先进的切纸位移传感器系统配备高速同步数据采集卡,确保所有监测点在统一的时间基准下进行测量,消除时间差带来的误差。随后,通过专用的工业控制器或上位机软件对多元数据进行融合处理,综合分析和比对,从而精准判断整个切割平面的平整度、刀架的运动轨迹以及材料的实时位置状态。

三、 智能算法实现协同诊断与预警

拥有了同步且融合的多点数据,智能算法便成为“大脑”。系统通过预设的算法模型,能够实时分析各监测点数据间的关联关系。例如,通过对比多个刀位传感器的数据,可以即时诊断出刀片是否出现平行度偏差或磨损不均;通过分析送料平台不同位置的位移,可判断材料是否存在褶皱或滑动。一旦任何一点的数据超出安全阈值,系统会立即触发预警,甚至自动调整设备参数进行补偿,将问题遏制在萌芽阶段。

四、 提升整体切割精度与生产稳定性

最终,多点监测的价值体现在生产效能的显著提升上。它彻底改变了传统单点监测“盲人摸象”的局限性,实现了从点到面的全局性质量管控。这种技术不仅保障了每一次切割的尺寸精度极高一致,大幅减少废品率,更能通过预防性维护延长设备核心部件寿命。它赋予了切纸设备更强大的自适应能力,即使在处理不同材质、不同规格的卷材时,也能保持稳定的高性能输出,为工业自动化生产线的连续、高效、可靠运行奠定了坚实的技术基础。